|

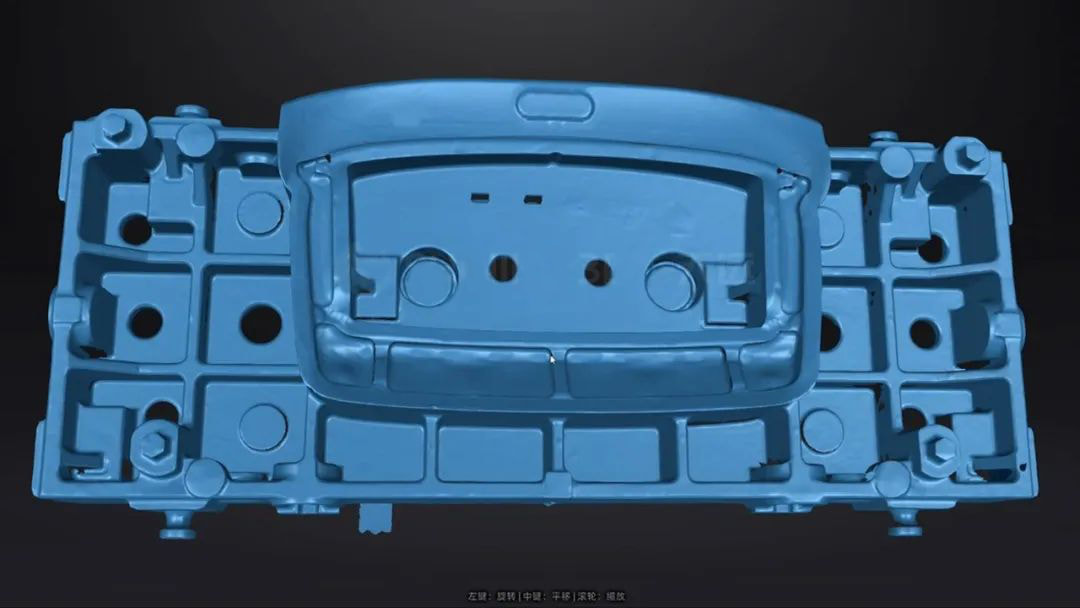

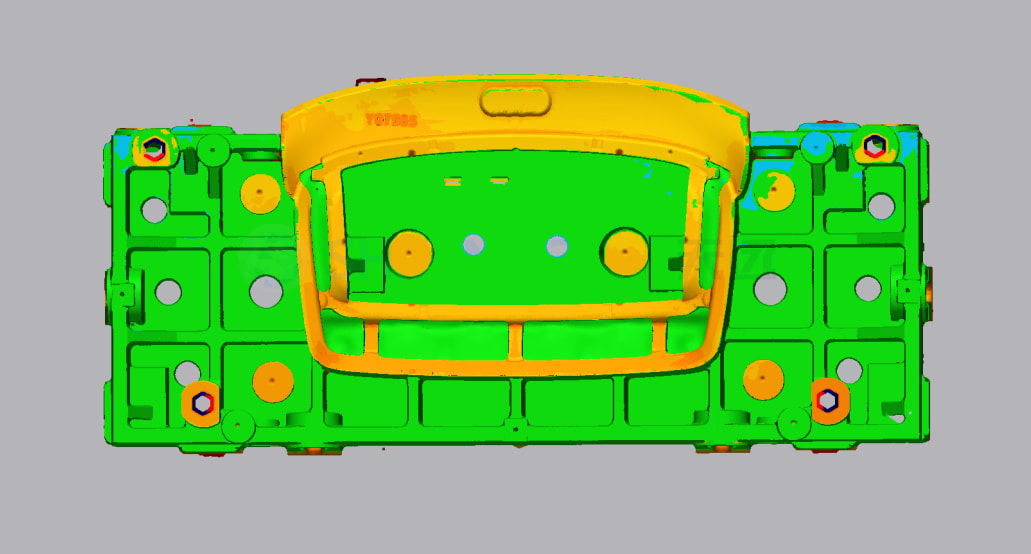

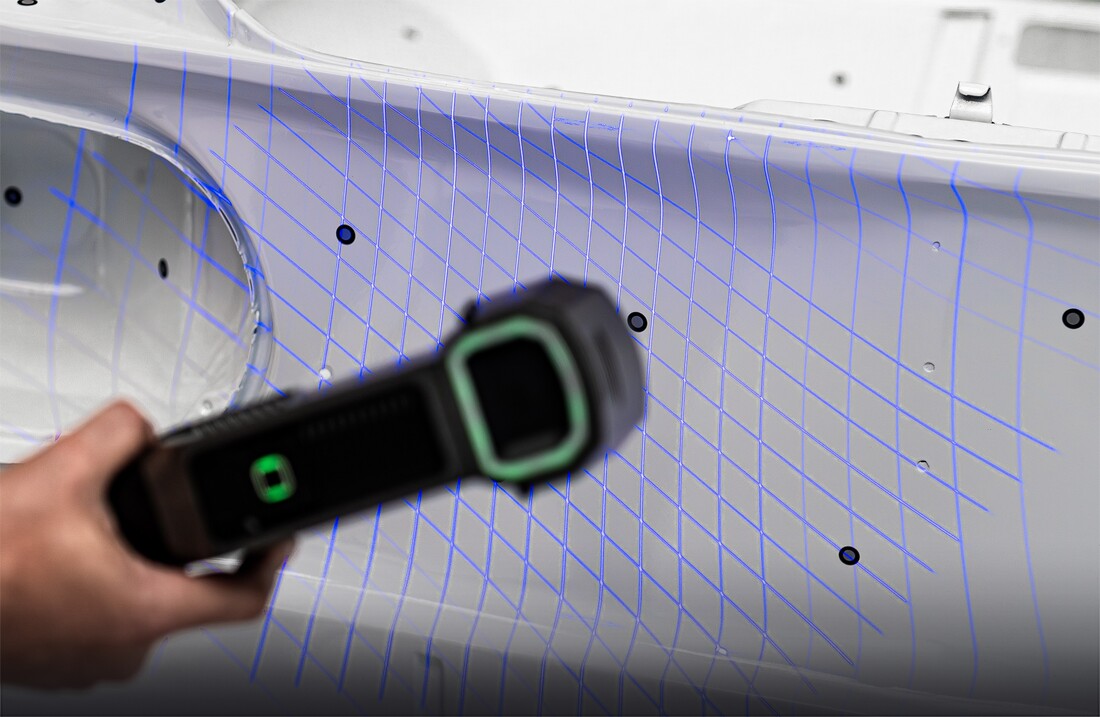

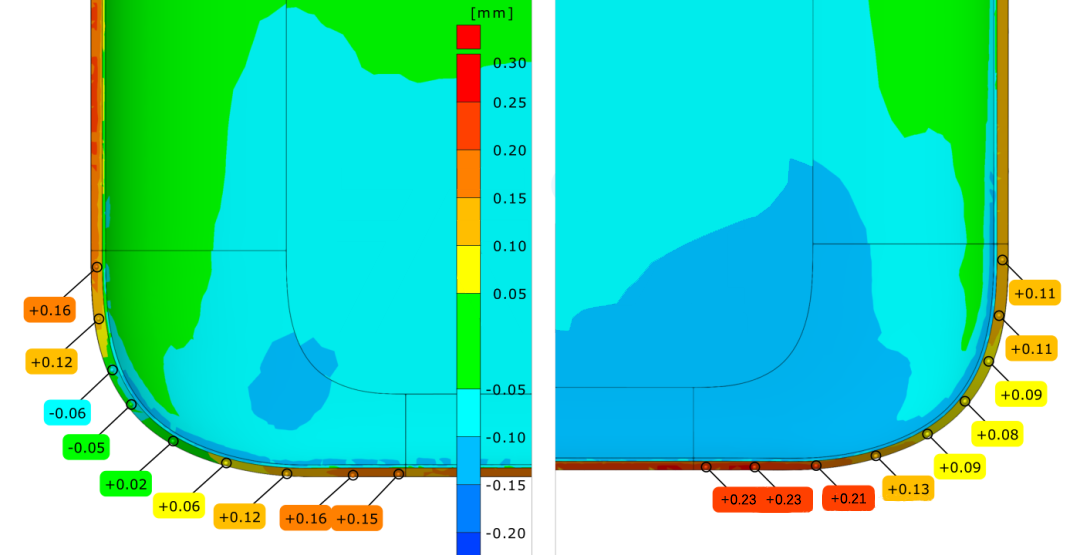

沖壓模具在汽車的生產過程中,是非常重要的一個部分,其生產過程主要是分為兩個工序,包括模具鑄件的生產以及後續的模具機加工,這兩個部分一般是由上下游企業分工完成。 本期,將分享高精度3D掃描技術在汽車沖壓模俱生產過程中的重要作用。 天津虹岡引進高精度3D掃描器技術,源自於其下游模具機械加工業者也正在運用這項技術來進行尺寸的檢測,為了能夠更好地提升產品品質,天津虹岡和Shining 3D合作,先後兩次購買FreeScan系列手持設備,並且得到了良好的應用效果。 由於汽車沖壓模具主要應用於汽車覆蓋件的製作中,包括側圍、翼子板、四門兩蓋、頂蓋等,不少模具鑄件尺寸較大,在使用高精度3D掃描器之前,天津虹岡採用單眼相機來進行攝影測量。 但是攝影測量只能測量一些點坐標資訊,雖說不影響鑄件的交付,但是在沖壓模具機加工的時候,只能進行部分參考,特別是製作汽車覆蓋件時,對於整個型面具有很嚴格的要求。 這裡指的攝影測量是利用被攝物體影像來重建物體空間位置和3D形狀,通俗可理解為透過單眼相機來拍攝鑄件,進行重建計算,從而獲取點座標資訊。這與我們之前介紹的FreeScan UE Pro和FreeScan Trio所集成的攝影測量有所不同,這裡是直接用來測量,而3D掃描器所集成的攝影測量主要是準確獲取框架點信息,來保證數據拼接的準確性,從而實現整體精度的控制。 在引入了高精度3D掃描技術之後,天津虹岡採用FreeScan系列3D掃描器進行鑄件的完整3D資料獲取,從而進行「面」尺寸資訊的測量和全尺寸檢測。 當鑄件交付給機械加工企業時,附上3D檢測報告,色譜圖可以直觀顯示完整的加工餘裕情況,能夠更順暢地實現產品交付,同時也能夠助力下游企業高效生產。這也避免了先前在加工出現過切時,由於尺寸資訊不全,導致的上下游企業間責任難以界定的情況,穩固了雙方的合作關係。 作為汽車沖壓模具製造企業的生產工具,高精度3D掃描具有以下特徵: ✦ 高精度,FreeScan系列手持式3D掃描器具有高精度且重複性精度穩定的特徵, FreeScan UE Pro/FreeScan Combo的精度為0.02mm,保障測量結果的準確性。 ✦ 高效便攜,由於汽車沖壓模具一般均較大,測量過程中, FreeScan系列手持式3D掃描器掃描快速流暢,且便攜易用,能夠在生產車間中直接進行工作。 ✦ 通用性強,FreeScan系列手持式3D掃描器能夠測量不同形狀、大小,材質的汽車沖壓模具, 且具有很強的材質適應性,無懼高亮材質,無需噴粉,直接掃描。 由「點」檢測升級成「面」檢測,高精度3D掃描技術提升了汽車沖壓模具鑄件企業產品尺寸檢測的全面性,能夠更好地實現上下游企業的協作。

除此之外,憑藉其高精度、高效便攜、通用性強的特性,高精度3D掃描已逐漸成為汽車工業中標準的3D測量工具,可廣泛應用於汽車設計、各項零件尺寸檢測等,助力汽車工業的快速發展。

0 評論

德國斯圖加特–2023年11月6日:3D數字化技術創新者SHINING 3D自豪地推出FreeScan Trio,這是其高端3D掃描解決方案系列的最新成員。該掃描器在Formnext展覽上首次亮相,這是增材製造及所有相關流程的領先展會,並在SHINING 3D展位12.1 E21號展示。 在今年早些時候成功推出FreeScan Combo以及公司最近獲得的ISO:17025認證之後,FreeScan Trio以其創新功能和無與倫比的性能,為計量級3D掃描設定了新的標準。 FreeScan Trio 在雷射3D掃描技術方面取得了顯著的進展,提供無需標記的掃描能力,通過98條雷射線模式和三個500萬像素相機系統實現。特別是對於涉及大型物體的項目,無需標記的掃描顯著減少了準備時間。 此外,該掃描器能夠每秒捕捉驚人的3,010,000個點,成為其類別中最快的手持式3D掃描器。 配合650 x 580mm的大視場,它在更少的掃描中捕捉更多的數據。 除了98條雷射線模式外,FreeScan Trio還提供單條線模式,並行7條平行線模式以及26條交叉線模式。這些模式可以應對各種行業的不同項目,賦予該掃描器 SHINING 3D產品中現在通用的多功能性。標記的情況下,這些模式的準確度可達0.02mm,體積準確度可達0.02 mm。

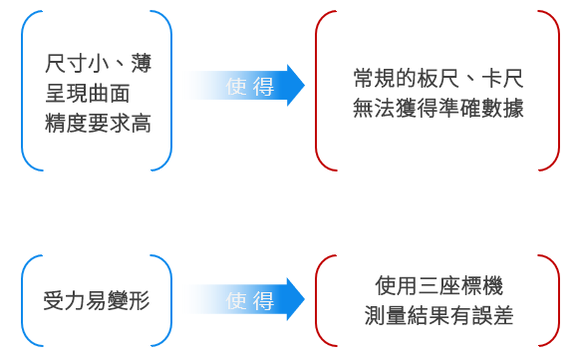

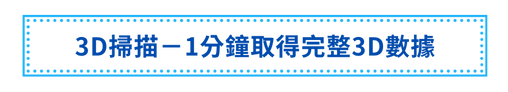

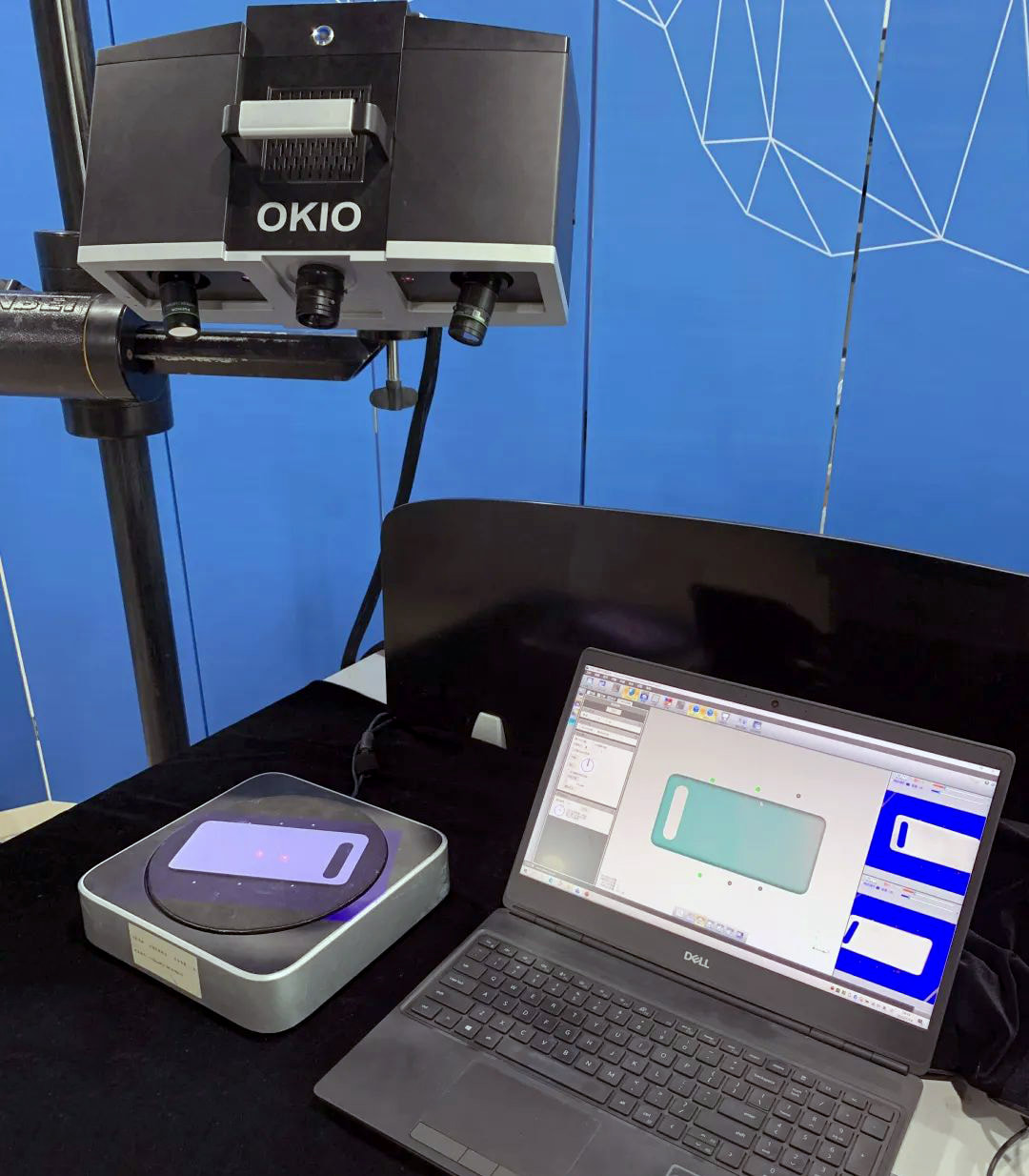

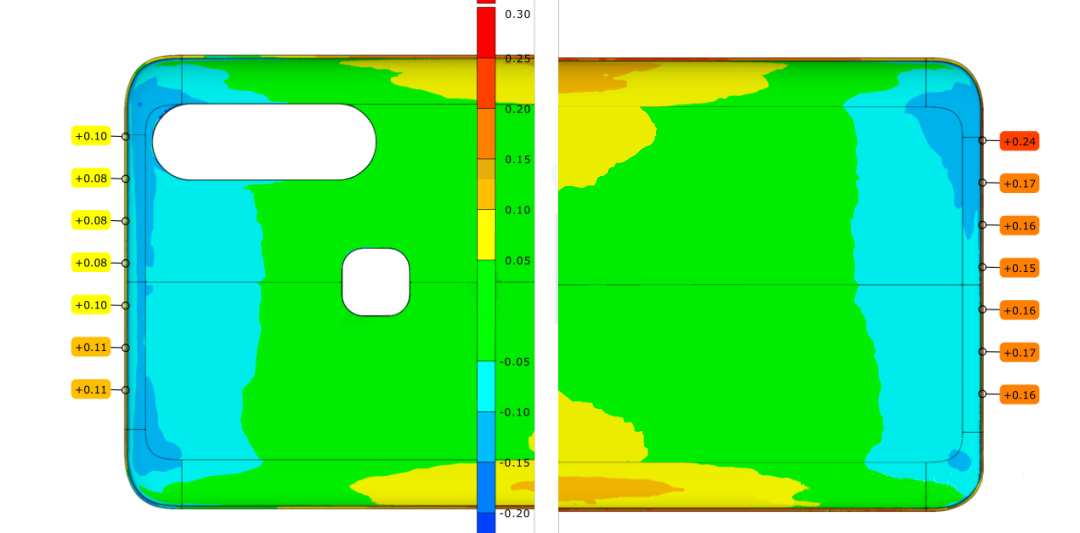

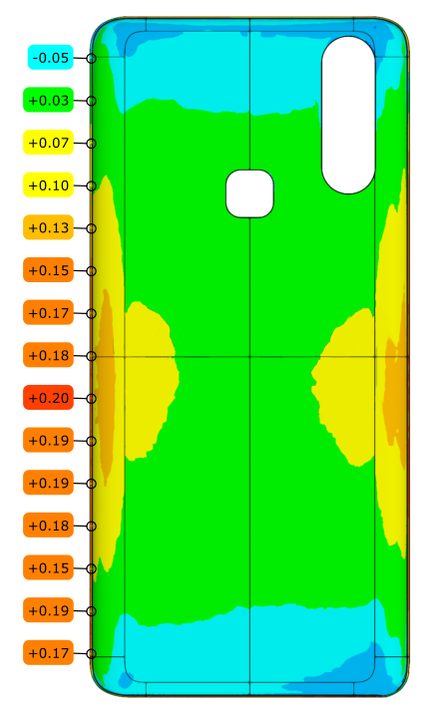

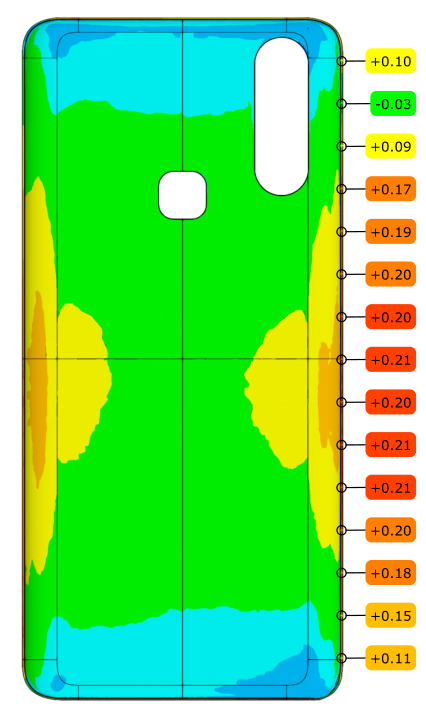

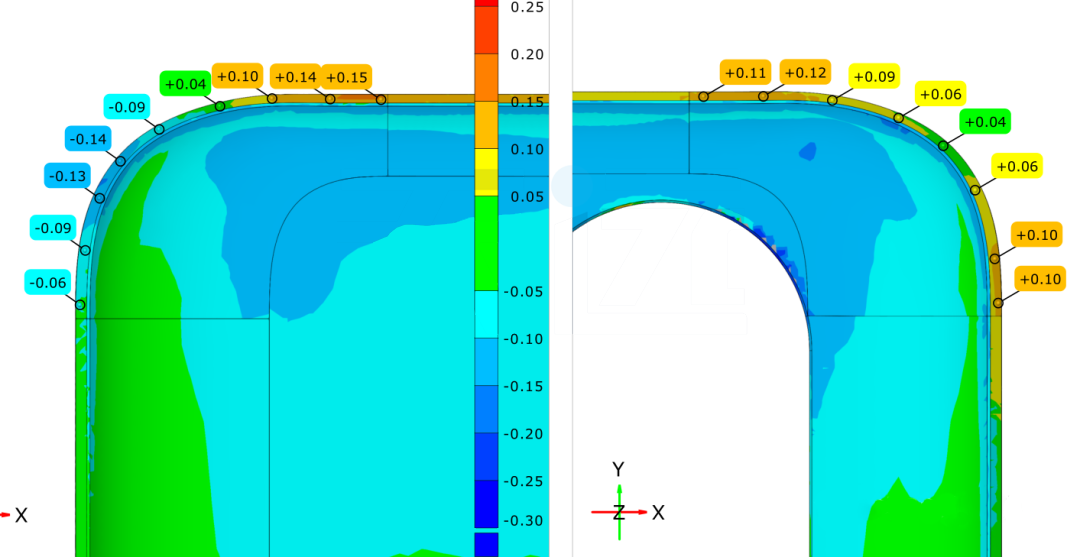

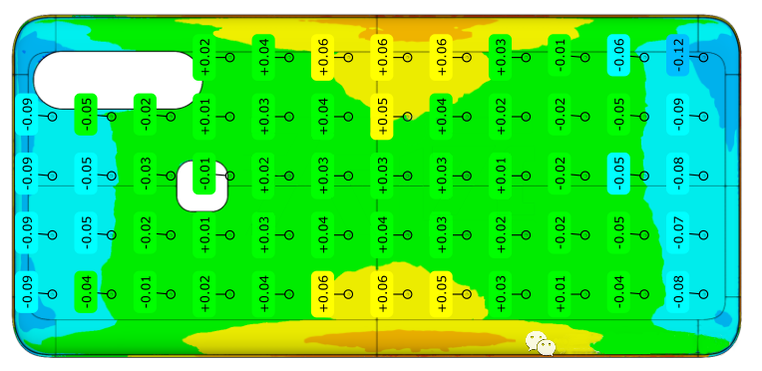

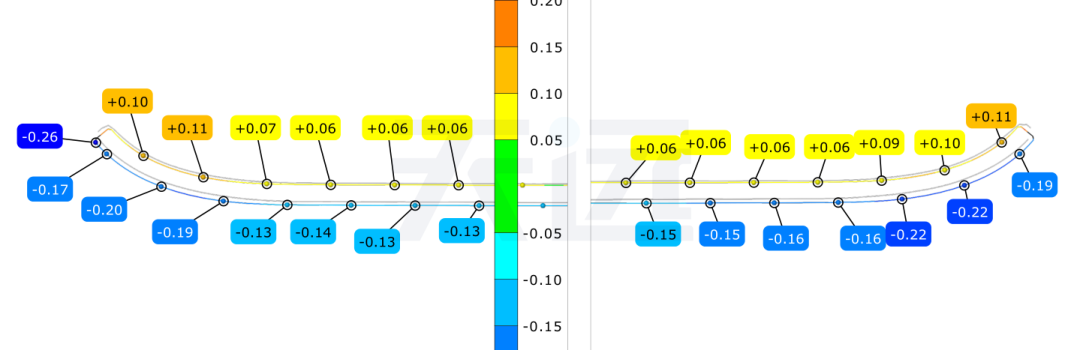

最後但同樣重要的是,FreeScan Trio還配備了一個與SHINING 3D實用的磁性刻度尺條一起使用的攝影測量模式,消除了額外編碼目標的需求。該模式將體積準確度縮小到0.02mm + 0.015mm/m。無論是處理大型組件還是審查複雜部件,新的FreeScan Trio都是任何工程師或設計師值得信賴且強大的助手。 手機的快速更新升級,是資訊時代的常見現象,在這背後,也離不開強大的供應鏈體系。如今,曲面造型是手機設計中的重要元素。那強大的供應鏈體係是如何快速運轉,高效提供符合設計要求的相關曲面配件,例如,面板玻璃? 此次我們走進手機供應鏈廠商,探討其高效靈活供貨背後的成功經驗。 曲面面板玻璃透過熱壓彎曲加工,加工後,整個弧面會有一定的變形,掌握弧面的變形狀態與變形趨勢是調整製程參數、加速生產流程的關鍵。 最終結果:進入「試產-測試-調整製程參數-試產」的循環往復製程,生產進程緩慢。 如此,快速地進行整個弧面的測量,得到精確的形變數據,是生產廠商提升自身競爭力、加速供應鏈運轉速度的重要因素。 針對這種曲面的高精度3D尺寸測量,採用3D掃描技術,以非接觸式的方式可以達到高效、高質的應用效果。在此案例中,廠商採用了 OptimScan-5M高精度藍光3D偵測系統,成功進行了手機曲面面板玻璃的快速且準確的3D偵測。 高精度:最高精度可達0.005mm,且重複精度穩定,取得準確3D資料; 高效率:單幅掃描速度≤1.5秒,搭配自動轉台, 1分鐘內即可完成資料的取得; 高品質:採用1080P光機和500萬高解析度工業相機,所獲得的數據品質完整、光滑; 便捷上手:可換鏡頭,依掃描需求便捷切換掃描範圍,同時搭配自動轉台,解放操作人員,省時省力。 在完成首次路徑編程後(首次路徑編程約10分鐘),將3D掃描資料導入偵測軟體,1分鐘以內即可自動輸出偵測報告,產生色譜圖直觀顯示變形位置、精確分析週邊曲線曲率的變化等 四邊弧形曲率變化分析 外觀變形趨勢分析 應用結果 透過 OptimScan-5M高精度藍光3D偵測系統,可以快速取得完整的3D數據,為製程參數的調整提供明確的方向與數值,使得模具修改,高壓調試,cnc機械加工這幾個重要環節能夠順利開展,減少各環節測試的時間與次數,加速整體生產進度,大幅提升生產效率。

整個供應鏈體系,如同一個圈,環環相扣,一個環節的加速,可以推動整個體系的高效運作。透過高精度的3D掃描技術快速獲取曲面玻璃形變數據,加快了上游供應鏈廠商的生產流程,進而助力手機等3C電子產品的快速更新迭代。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱