|

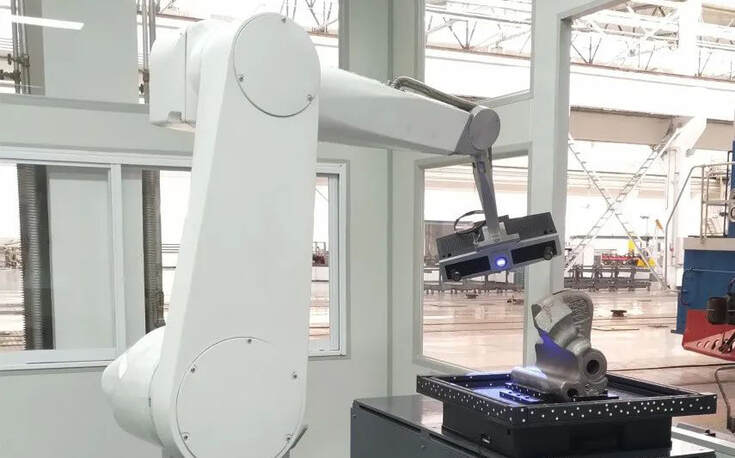

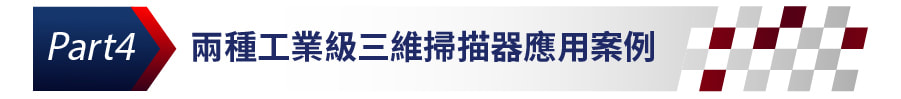

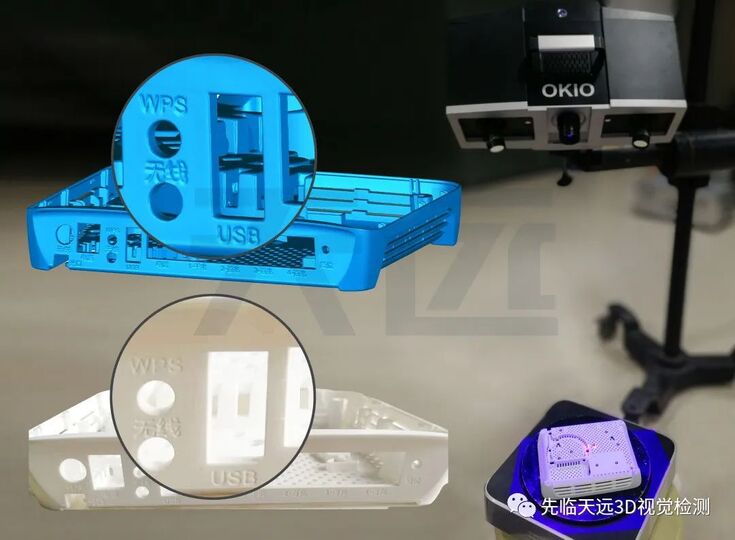

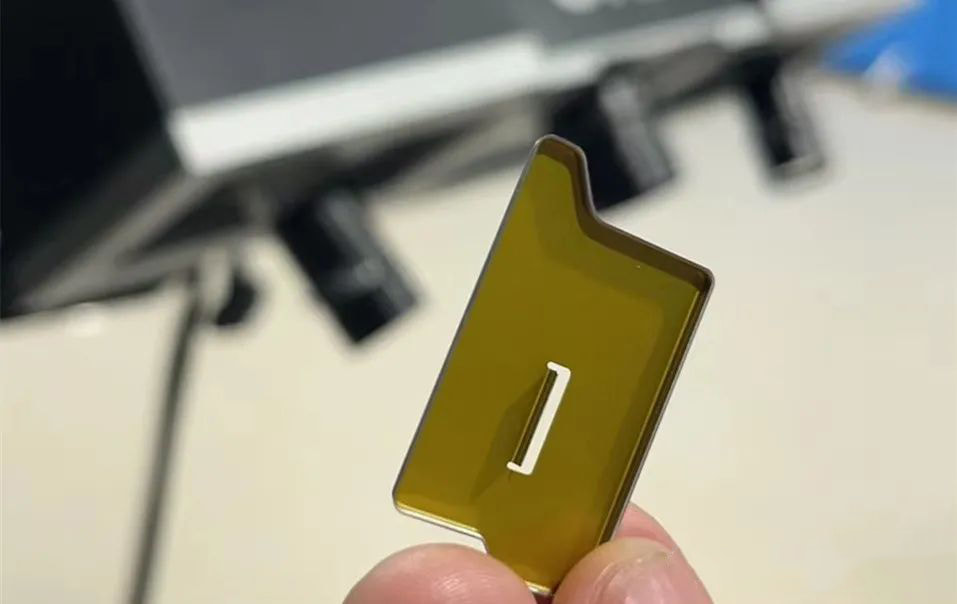

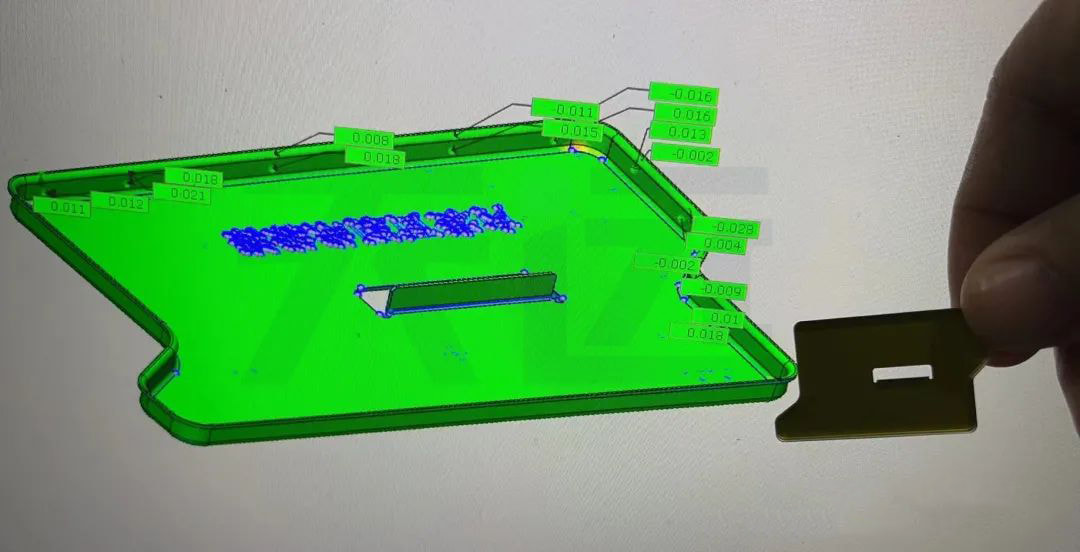

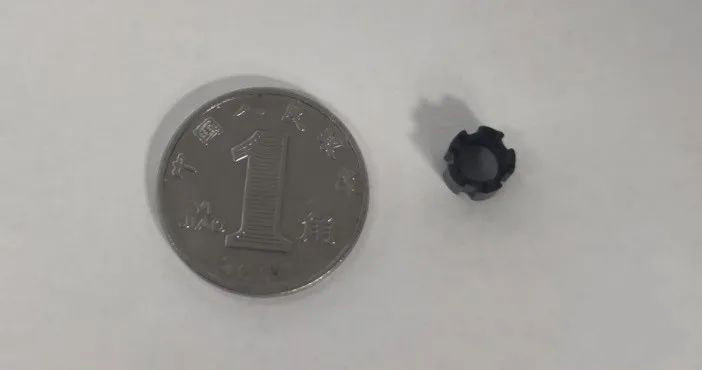

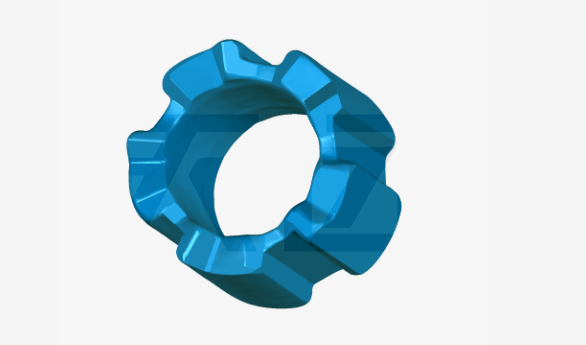

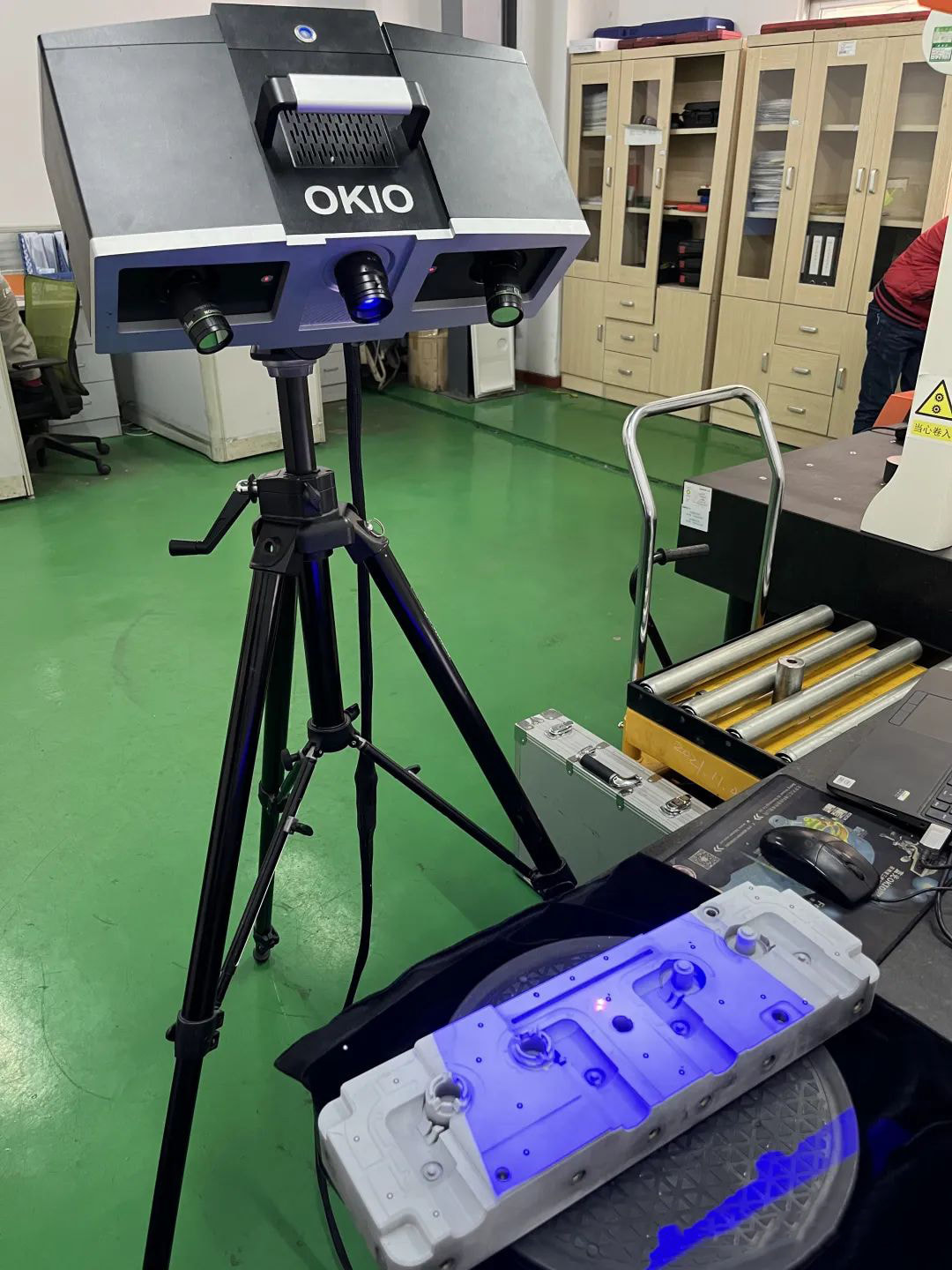

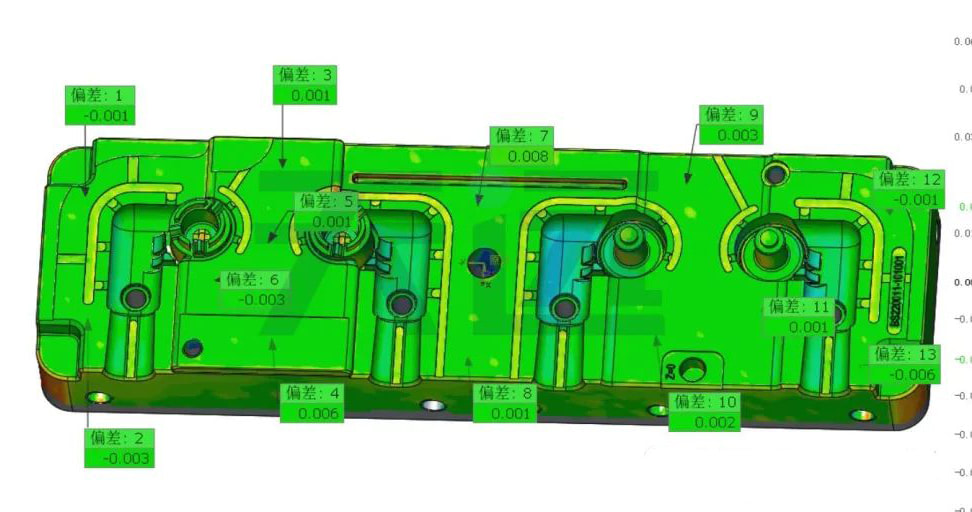

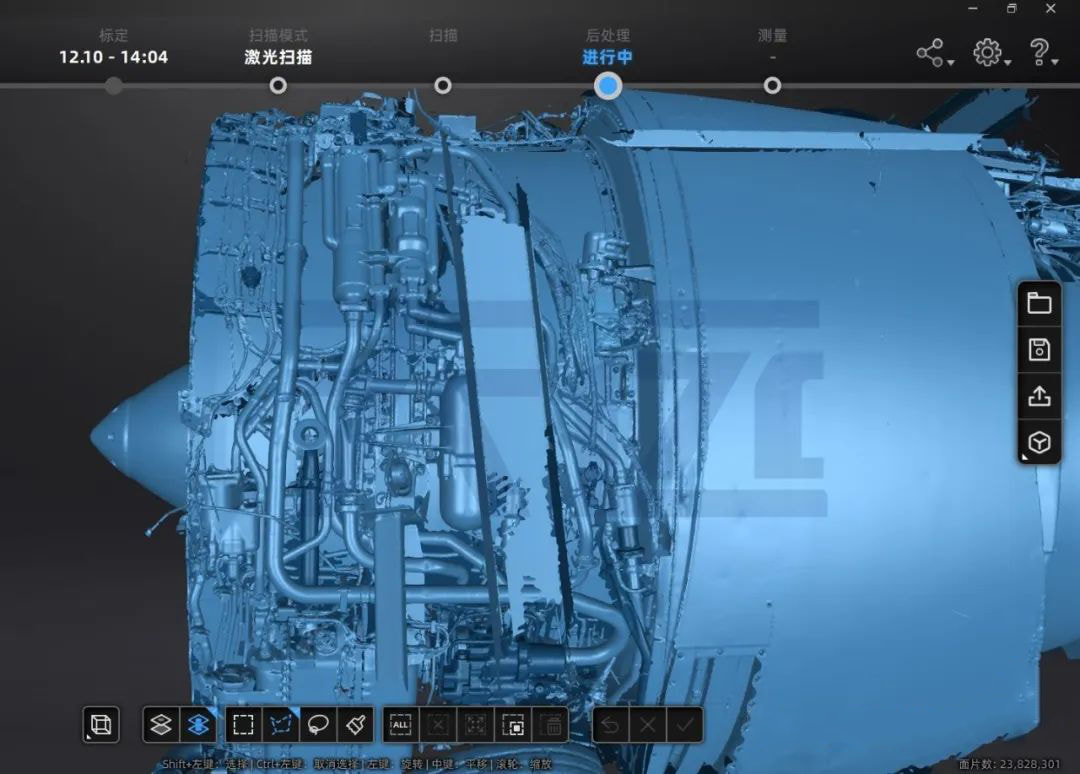

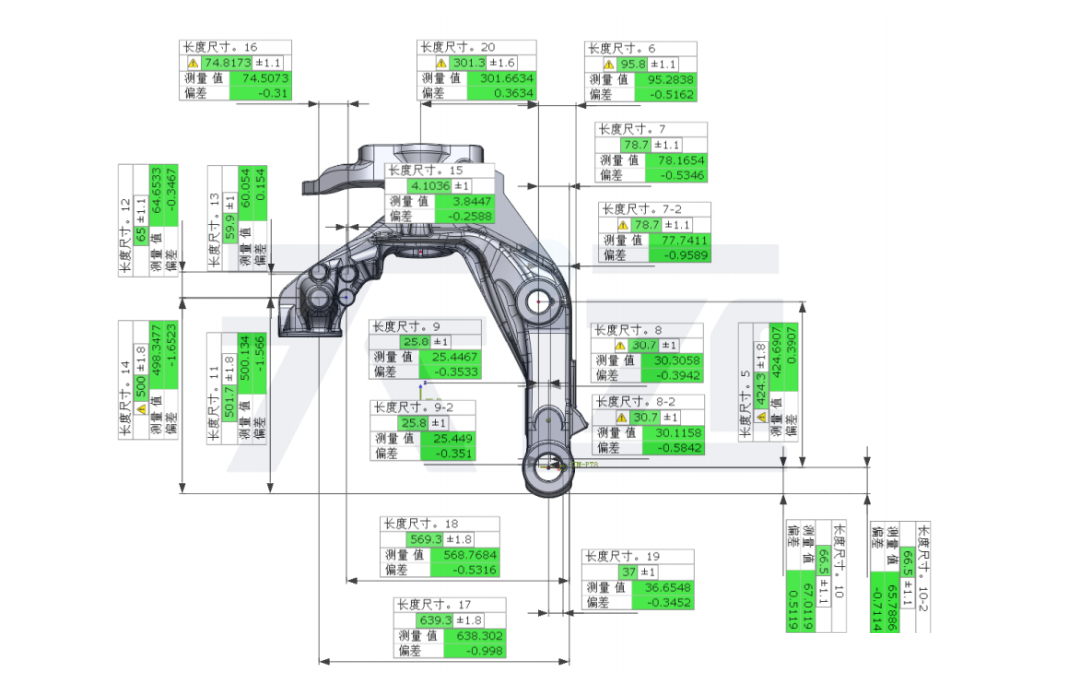

隨著技術的不斷更新迭代,市場上有眾多不同類別、不同品牌、不同價位的產品,用戶對於如何選擇適合自己的3D掃描器存在一些疑惑。本期,就來講解一下如何選擇工業級3D掃描器,並詳細分析固定拍照式和手持式3D掃描器的特點及適用領域。 建議用戶,在選購工業級3D掃描器產品的時候,憑以下幾點去綜合評估: 01. 硬體指標 🔸 掃描精度以及精度穩定性(精度和重複精度) 🔸 掃描精細度(細節) 🔸 掃描速度 🔸 使用體驗(便攜性、易用性) Tips:這裡,容易忽視的一點:重複精度,又稱精密度(即多次測量同一樣件,數據測量結果的一致性/穩定性),這需要廠商擁有多年的行業經驗累積、過硬的技術實力以及嚴謹的質量管理體系。 02. 用戶指標 🔸 數據質量要求,實際掃描的精度、精細度要求 🔸 使用場景需求,掃描對象大小、材質以及掃描時間 🔸 預算 03. 廠商指標 🔸 用戶口碑 🔸 品牌與服務 🔸 軟體升級 在用戶具體選擇工業3D掃描器時,主要是參照用戶指標,接下來我們將圍繞這個方面展開,詳細介紹如何選擇拍照式或手持式3D掃描器。 工業級的3D掃描器,拍照式和手持式這兩種是主流類別。首先,我們要明確一點,這兩種技術的差別在於技術原理和適用場景的不同,兩者之間並不存在孰好孰壞,就如同手術刀和菜刀一樣,都是刀,但是適用的場景不同。 01. 拍照式:精度與精細度具有優勢 拍照式和手持式3D掃描器的點雲生成原理不同,前者單幅點雲即可輸出,後者為多幀數據拼接融合生成點雲,使得在相同的成像條件下,拍照式三維掃描器在精度和細節具有良好表現: 🔸 計量級精度,天遠OKIO系列精度水平最高可達0.005mm,重複精度穩定。 🔸 細節的還原度很好。 - OKIO系列3D掃描器掃描細節展示 - 02. 手持式:便攜性和材質適應性具有優勢 由於雷射光源的特性,使得手持式3D掃描器在便攜性和材質適應性方面具有優勢: 🔸 掃描靈活、便捷、快速(FreeScan UE 僅750g,輕巧易用),完整掃描一輛轎車,10分鐘即可完成 🔸 適應材質廣泛,針對一些黑色、反光樣件,無需噴粉,直接掃描 🔸 高精密度(FreeScan UE 精度高達0.02mm,重複精度穩定)。 在實際挑選的時候,最需要關注的還是對於數據質量的要求和使用場景。 01.精度和細節高要求,推薦拍照式 🔸 小型精密零部件,對於精度和細節要求高 🔸 高水平生產線,精度要求在0.005-0.015mm 02.便攜性、材質適應性高要求,推薦手持式 🔸 掃描樣件無法拆卸、移動 🔸 掃描樣件黑色、高反光,且不適噴粉 03.一般選型參考 一般情況下,我們的選型原則是: 🔸 對精度和精細度有明確高要求,選用拍照式3D掃描器(針對黑色和高反光零件的精密測量,可以在零件表面噴粉後,進行掃描); 🔸 對於使用便攜性和材質適應性有明確要求,選用手持式3D掃描器; 🔸 除卻這兩個明確的要求,那麼我們推薦的選型範圍如下: 04. 選型認知誤區 一直以來,大家對於拍照式和手持式3D掃描器的認知有一個誤區,即大家誤認為拍照式3D掃描器掃描不夠靈活、較慢,其實不然。在一些掃描場景中,比如產品方便移動的,或者是結構輪廓複雜的,甚至要求CPK批量檢測的,拍照式3D掃描器具有迅速、高效、高精度、高重複性的優勢。 比如掃描一個直徑8mm左右的管道泵鋁葉輪,配合自動轉台,一分鐘以內即可獲得3D數據; 再比如配合協作機器人或多機聯動,批量化檢測、自動輸出報告,更是具有驚人的效率。 現在,國際上先進的生產線,例如特斯拉電動汽車以及F35戰鬥機,其對於精度、細節均有高要求,採用拍照式3D掃描器來進行全尺寸的3D檢測,使用效率也是有目共睹。 - F35產線3D尺寸檢測- 01. 拍照式3D掃描器 示例一:掃描外殼 示例二:掃描手機組成部件 示例三:最薄處僅0.16mm的薄壁件 示例四:直徑6mm精密零件 示例五:塑膠模具,精度要求0.03mm以內 02.手持式3D掃描器 示例一:掃描飛機發動機管路 示例二:掃描機械鑄造零部件 示例三:掃描高反光模具 過此番講解,相信大家對於「「如何進行拍照式和手持式3D掃描器的選擇」有一個基本的認知:

🔸 對於中小尺寸的精密零部件,選用拍照式3D掃描器; 🔸 對於中大型零件,且同一設備需在多場景內使用,選用手持式3D掃描器; 🔸 同時,越來越多對於尺寸檢測具有高要求的用戶,均會配備拍照式和手持式3D掃描器,以滿足設計和生產環節中不同的3D檢測要求,提升效率,並增強產品品質。

0 評論

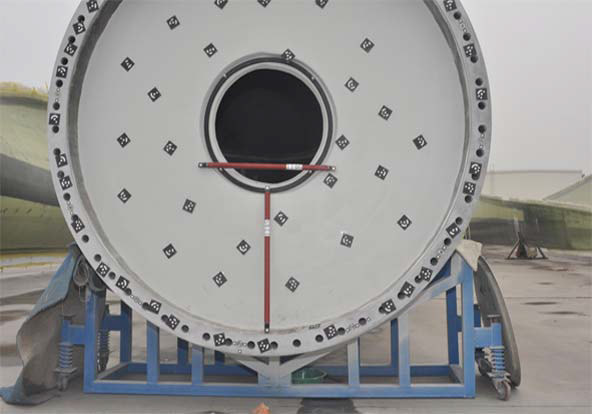

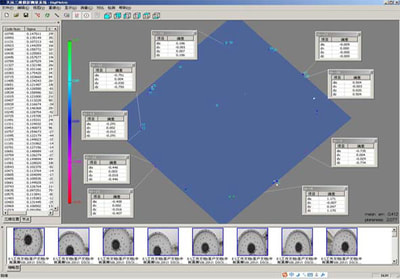

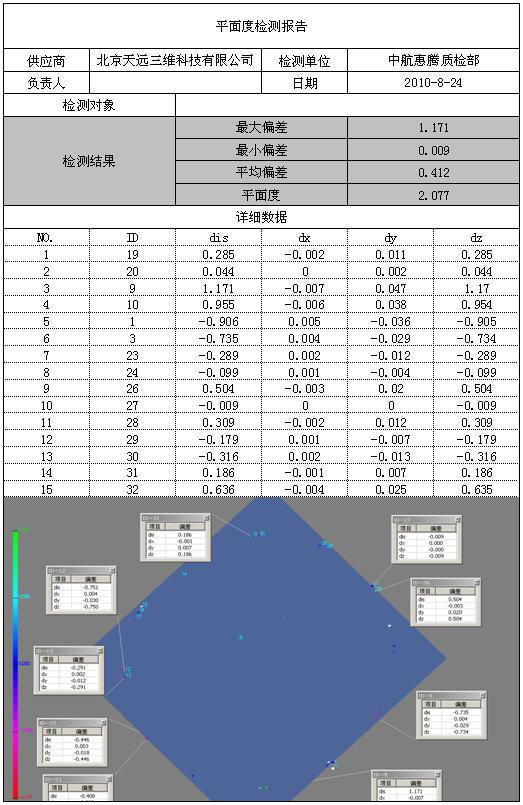

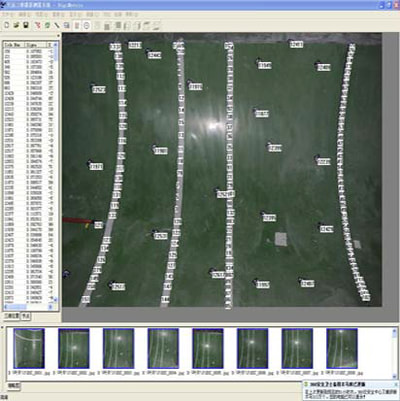

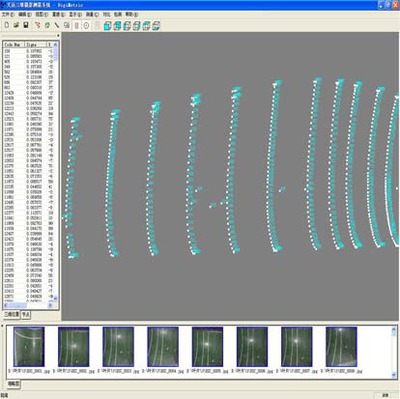

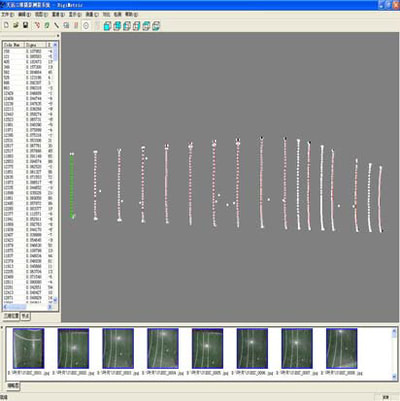

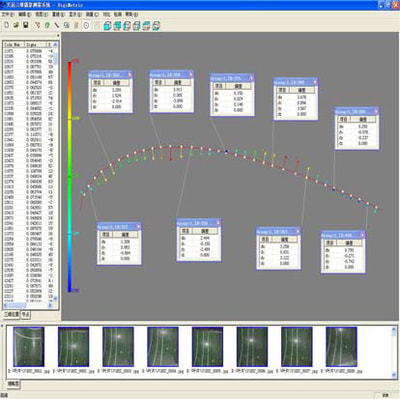

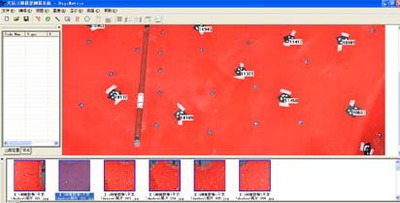

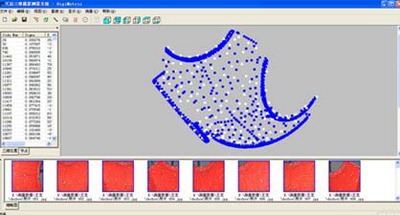

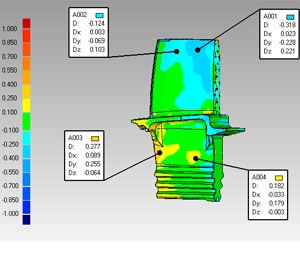

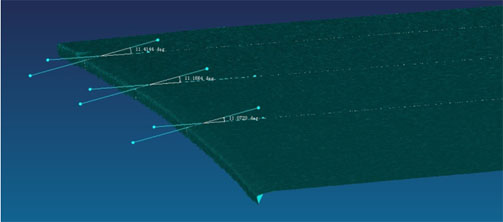

大型葉片葉輪法蘭平面度快速檢測 方案簡述:本方案是北京先臨三維針對大型葉片葉輪法蘭平面度檢測問題提出的。方案主要通過先臨三維攝影測量系統對大型葉片葉輪法蘭關鍵檢測部位平面度進行快速檢測,從而為產品檢測提供依據。 方案優勢:精度高、快速簡便、易學易用、勞動強度低、適用性好。 方案配置:先臨三維攝影測量系統及測量套件。 測量流程: 下面以先臨三維攝影測量系統在風電葉片葉輪法蘭平面度檢測中的應用為例進行介紹快速檢測流程: 在被測風電葉片葉輪法蘭的關鍵部位貼標誌點,並佈置尺規和編碼點。 用先臨三維攝影測量系統進行全域拍照,將拍攝所得圖像傳輸到DigiMetric 3D攝影測量系統軟體中,軟體對圖像自動進行處理,計算標誌點3D座標,檢測 平面度。 匯出對比結果報告。 大型葉片型面快速三維檢測 方案簡述:本方案是北京先臨三維針對大型葉片型面3D檢測問題提出的。方案主要通過先臨三維攝影測量系統對大型葉片型面關鍵檢測部位的3D尺寸進行快速檢測,從而為產品檢測提供依據。 方案優勢:精度高、快速簡便、易學易用、勞動強度低、適用性好。 方案配置:先臨三維攝影測量系統及測量套件。 測量流程: 下面以先臨三維攝影測量系統在風電葉片型面3D檢測中的應用為例進行介紹快 速3D檢測流程: 在風電葉片需要檢測的翼型線上貼好標誌點,並在檢測範圍內佈置編碼點和標誌點,並使用先臨三維攝影測量系統進行全域拍照。 將拍攝所得圖像傳輸到 DigiMetric 3D攝影測量系統軟體中,軟體對圖像自動進行處理,計算標誌點3D座標,最終得到翼型3D資料。 將翼型 CAD 模型導入,對齊進行對比,輸出對比報告。

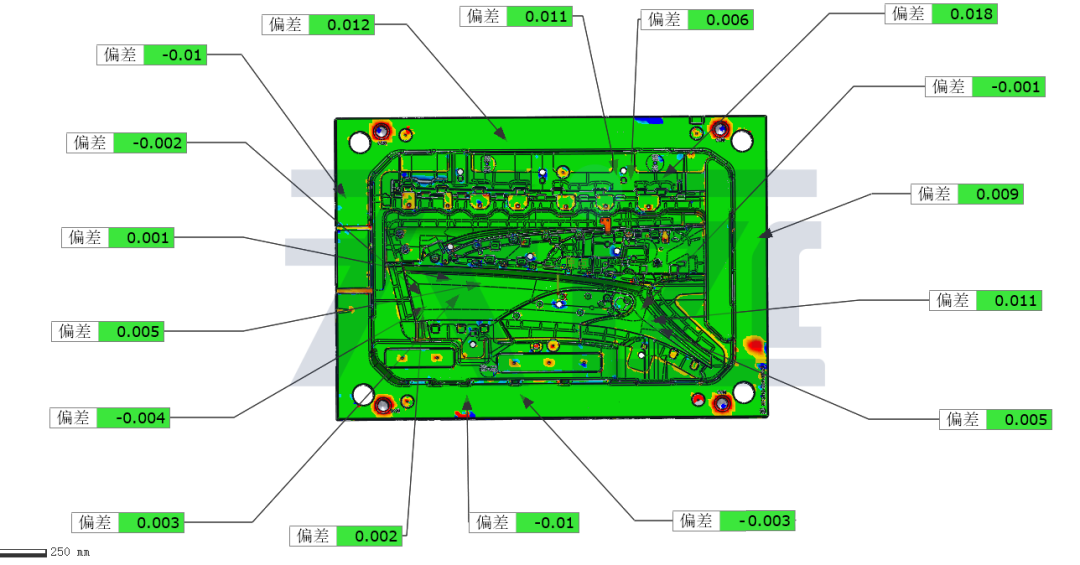

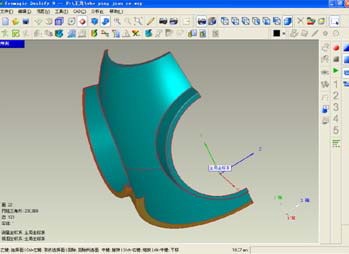

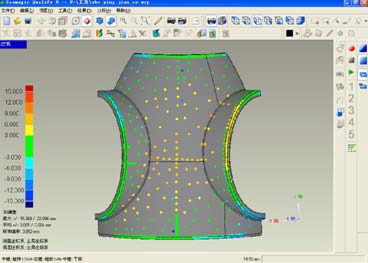

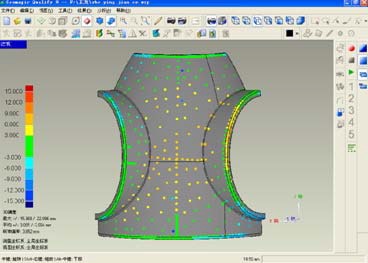

大型風葉引流罩快速3D掃描檢測 方案簡述:本方案是北京天遠針對大型風葉引流罩3D掃描檢測問題提出的。方案主要通過先臨三維攝影測量系統對大型風葉引流罩關鍵檢測部位的3D尺寸進行快速檢測,從而為產品檢測提供依據。 方案優勢:精度高、快速簡便、易學易用、勞動強度低、適用性好。 方案配置:先臨三維攝影測量系統及測量套件。 測量流程: 下面以3D攝影測量系統在大型風葉引流罩3D檢測中的應用為例進行介紹 快速3D檢測流程: 在被測大型風葉引流罩的關鍵部位貼標誌點,在有溝槽部位貼上特定標誌點,並布置尺規和編碼點。 用3D攝影測量系統進行全域拍照,將拍攝所得圖像傳輸到3D攝影測量系統軟體中,軟體對圖像自動進行處理,計算標誌點3D座標,最終得到3D數據資料。 將所得3D資料和大型風葉引流罩CAD模型導入Geomagic Qualify 軟體進行對比。 匯出對比結果報告。

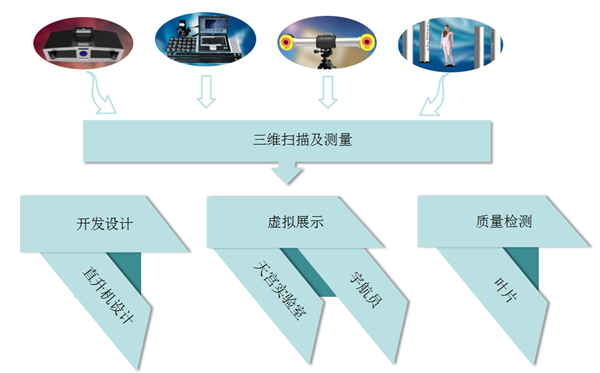

3D測量技術在航空航天領域有著廣泛的應用前景。先臨三維公司以其3D數字精密測量及檢測設備的準確性和穩定性,為自己贏得了信譽,並有幸參與了大陸國家載人航天工程,對“天宮實驗室”、返回艙及軌道艙的模擬實驗艙及宇航員宇航服進行了3D數據的採集及建模。 相關設備:先臨三維工業級3D掃描儀、先臨三維攝影測量系統、先臨三維光筆測量儀、先臨三維人體3D掃描儀 相關應用: 開發設計(如直升機設計等):搭配使用先臨三維工業級3D掃描儀、先臨三維攝影測量系統或單獨使用天遠工業級三維掃描儀進行物體整體的3D數據測量。 虛擬展示:使用先臨三維工業級3D掃描儀和先臨三維人體3D掃描儀對“天宮實驗室”、返回艙及軌道艙的模擬實驗艙及宇航員宇航服進行了3D數據的採集,並製作了用於虛擬訓練的3D模型。 質量檢測(如葉片等):使用先臨三維工業級3D掃描儀、先臨三維攝影測量系統、先臨三維光筆測量儀或將設備搭配使用,可以進行各種尺寸範圍的關鍵點或型面檢測。

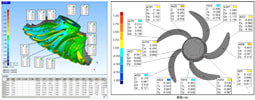

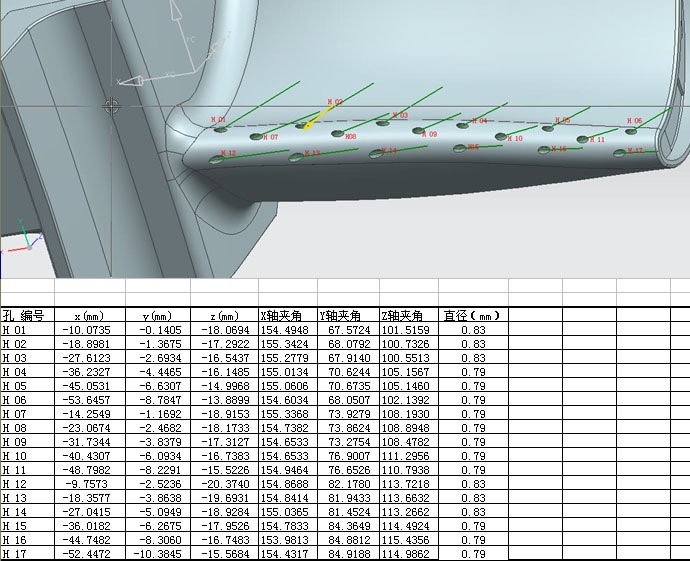

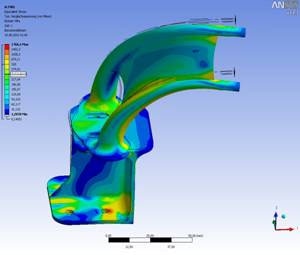

綜述 航太是高端製造技術的集中體現。就測量檢測來說,無論是對於元件的測繪,還是零部件的檢測,不允許有任何的錯誤,對測量檢測的要求可以用苛刻來形容。而在加工製造方面,減重和安全是兩個終極目標,要求不斷優化元件設計和材料性能,做到輕量化、一體化。 航空航太領域檢測零件外形以往多使用接觸法,如三座標測量機、特殊的量具等,使用貼靠的方法檢測零件的曲面形狀。這種方法效率不高,受人為因素影響較大,容易出錯,存在一定的缺陷。3D掃描或3D光學測量技術則可以做到無損檢測、複雜型面全尺寸測量檢測、加工余量智慧化檢測等,高效便捷。 3D列印在航空航太方面的應用已經趨於成熟,並且占比越來越大,成為3D列印應用的主要市場。美國宇航局NASA在外太空探索計畫中,大量採用了3D列印技術,從火箭部件到飛船及外星球探測器,甚至是眾人關心的宇航員吃什麼,NASA都用到了3D列印技術來實現。中國的“神十”飛船,以及航母“遼寧號”的艦載機型“殲-15”,美國的F-35戰鬥機,部分零件就是3D列印技術製造而成的。 有了高精度的3D測量檢測技術和高端的3D列印技術,飛機將會越來越輕,也越來越安全。 方案重點 3D掃描或3D光學測量技術在航空航太檢測中的應用主要在以下兩個方面: (1)複雜零件的面型檢測。特別對於毛坯零件加工餘量的檢測,非常適合; (2)關鍵尺寸的檢測。如孔的位置、直徑,各種角度、長度,GD&T等。 3D列印技術在航空航太領域的應用主要在以下兩個方面: |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱