|

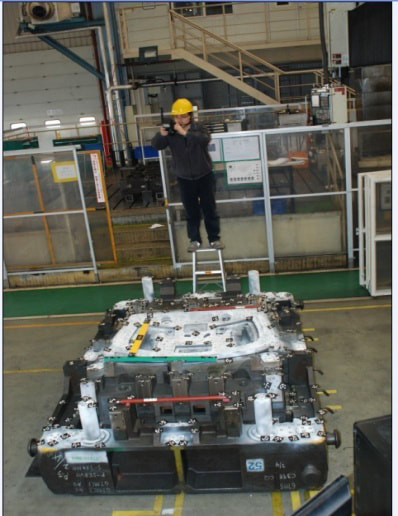

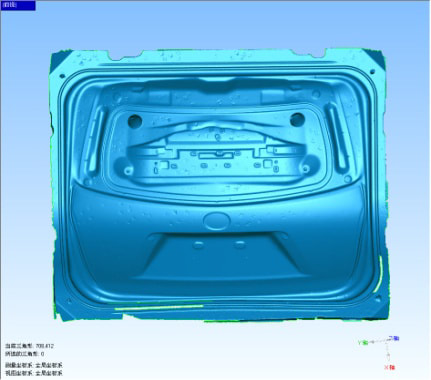

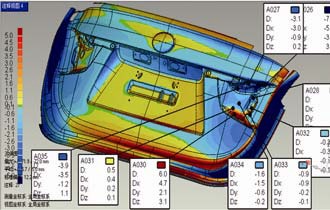

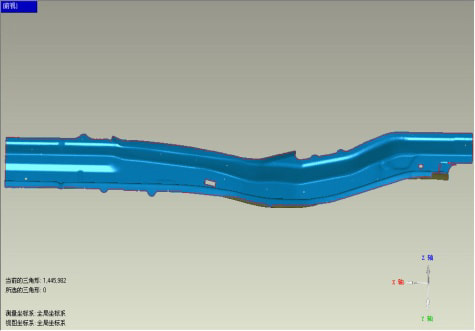

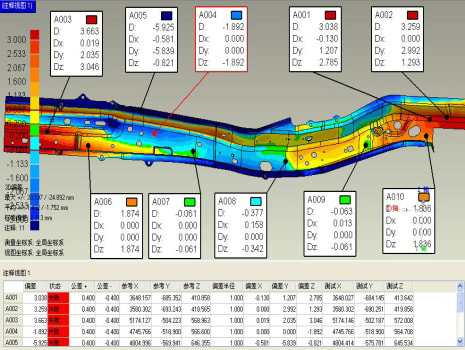

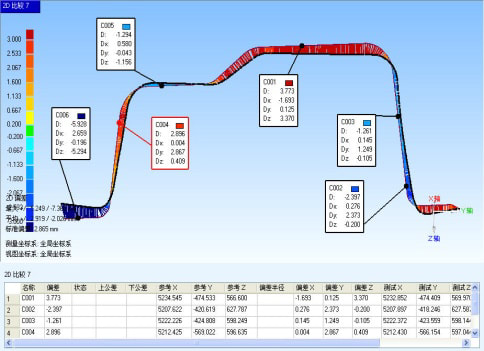

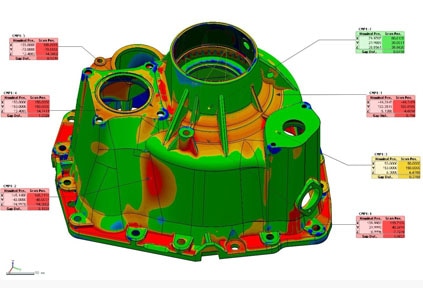

大型模具3D檢測 方案簡述:本方案是先臨三維針對製造業中的大型模具3D檢測問題提出的。方案主要首先通過先臨三維攝影測量系統對模具的3D尺寸進行全域誤差控制,再通過先臨三維掃描系統進行模具的3D測量,將3D測量資料與模具的CAD 資料進行對比,從而為修模或產品檢測提供依據。 方案優勢:精度高、快速簡便、易學易用、勞動強度低、適用性好。 方案配置:先臨三維掃描系統、先臨三維攝影測量系統。 測量流程: 下面以汽車模具3D檢測中先臨三維掃描系統、先臨三維攝影測量系統的應用為例進行介紹大型物體的3D檢測流程: 在關鍵檢測部位貼上標誌點,在周圍放上編碼點、尺規,用高清晰數位相機進行全方位拍照,之後將照片導入3D攝影測量系統中進行計算,得出標誌點的3D框架數據。 將框架點數據導入到先臨三維掃描系統中,以3D攝影獲得的框架點數據為 骨架,進行模具3D掃描測量,並得到完整的3D資料。 將所獲點雲和 CAD 模型導入Geomagic Qualify 軟體,原始點雲和CAD 模型進行對比,最後輸出報告。 高強度板回彈補償3D檢測 方案簡述:本方案是北京天遠針對高強度板回彈補償3D檢測問題提出的。方案主要首先通過先臨三維攝影測量系統對模具的3D尺寸進行全域誤差控制,再通過先臨三維掃描系統進行模具的3D測量,將三維測量資料與模具的CAD 資料進行對比,從而為修模或產品檢測提供依據。 方案優勢:精度高、快速簡便、易學易用、勞動強度低、適用性好。 方案配置:先臨三維掃描系統、先臨三維攝影測量系統。 測量流程: 下面以先臨三維掃描系統、先臨三維攝影測量系統在高強度板回彈補償 3D檢測中的應用為例進行介紹檢測流程: 1.在關鍵檢測部位貼上標誌點,在周圍放上編碼點、尺規,用高清晰數位相機進行全方位拍照,之後將照片導入到3D攝影測量系統中進行計算,得出標誌點的3D框架數據。將框架點數據導入到先臨三維掃描系統中,以三維攝影(照相定位)獲得的框架點數據為骨架,進行模具3D掃描測量,並得到完整的3D數據。 將所得3D資料和大型風葉引流罩CAD模型導入Geomagic Qualify 軟體進行對比,並匯出。

0 評論

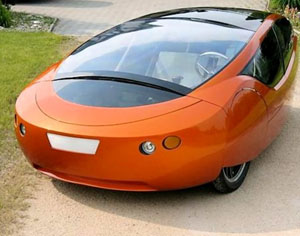

綜述: 中國為汽車消費大國,同時也是競爭最為激烈的市場之一,汽車廠商都面臨諸多挑戰,想要在市場中勝出,就必須加快新產品研發上市的時間,並在設計上不斷創新以獲取廣大消費者的青睞。而當新車型的研發,檢測,配件的改裝都有足夠精確的3D數據做支撐,一切就能事半功倍。相比傳統的點測量,線測量的方式,非接觸式3D掃描技術明顯更加能夠適應新的需求。 2013年初,世界首款3D列印汽車Urbee 2上市銷售,整車只有50個左右的零件,除發動機和底盤是傳統工藝製造的金屬件,其餘大部分都是3D列印出來的塑料件,標誌著整車廠新的時代的來臨。 通用汽車前瞻技術科研中心每年需要製作大量概念車,概念車也利用3D技術打造。 如今3D技術對於汽車行業來說,並不陌生,在一些汽車企業,3D掃描,3D列印已經應用在前瞻的研發環節,並且大幅加快了新車開發。 “一旦3D列印技術大量使用,汽車生產環節傳統的製作模具的環節可以被完全替代,生產週期和成本有望大幅下降。”國內汽車業資深分析人士指出,在新車量產前,開發大量模具耗時,費錢,而如果利用3D列印製作模具,有望使汽車製造工藝做到又快又好。 對於一些小眾需求,汽車企業也可以考慮。比如,消費者希望讓自己新車門把手與眾不同。現在這樣的需求是不可能滿足的,因為製作一個新把手就要開個新模具,其成本數十萬元計,如果能夠利用3D列印,那麼成本只增加了一點點。 方案重點: 3D掃描或3D光學測量技術在汽車整車中的應用主要在以下幾個方面: (1)汽車設計階段 - 油泥模型製作階段:準確獲得小比例油泥模型的數據,如曲面,膠帶切割線等,讓設計人員能夠快速構建高質量的3D模型,為銑削機製作出高準確度的1:1全尺寸模型提供良好的數據基礎,大幅減少模型製作的時間。 - 油泥模型確定之後,先臨三維繫列3D掃描儀與閃光測量攝影測量系統的完美結合,能夠有效控制整車3D掃描精度,獲得高質量的造型點雲數據,讓設計人員能夠快速設計A級曲面,輕鬆對汽車外形和內飾進行模型的構建。 - 拆解參考樣車,對各部分進行掃描,根據數據逆向建模。 (2)汽車試制與改裝 - 使用快速成型工藝對所需物件進行打樣,用戶能夠直觀的掌握尚未批量生產的產品外觀及性能情況,並及時作出評價,避免盲目生產可能所帶來的巨大損失。 - 對於結構複雜,曲面較多的模型,零配件,難以成型的大型汽車樣件,小批量塑料件等汽車開發生產所需物件,先臨三維掌握的快速成型技術與設備能夠根據客戶提出的詳細需求,快速製造出高精度,表面質量良好,高精細度的產品。 (3)供應商產品品質檢測 - 先臨三維拍照式3D測量設備與Shiningform XOV軟件能夠對供應商的產品進行精密測量,結合光學觸筆的使用,再小的細節也能夠輕鬆進行檢測,輸出詳細的數據報告,保障裝配過程的順利進行。 - 先臨三維拍照式3D測量設備採用便攜式設計,掃描操作方便,快速,有效加快大批量部件的檢測工作。 (4)汽車試驗結果分析 - Shining3D快速準確的3D測量系統能夠方便地對測試的結果(如疲勞測試,撞擊測試等)進行分析,得到詳細的位移,形變等分析報告,然後進行改進設計,有效保證汽車設計質量。 3D列印技術在汽車整車領域的應用主要在以下幾個方面: (1)汽車設計階段 汽車早期研發階段,與其他產品一樣,需要重複打樣,裝配等過程,如果開模製造成本太高,效率不高,傳統數控加工方式又往往滿足不了複雜構件打樣的要求,3D列印則可以保證高效,低成本的同時,實現設計充分展示與功能優化改進的目標。 (2)汽車試制階段 因其獨特的技術優勢和成本優勢,3D列印已被越來越多地運用到汽車產品試制中。尤其是國外的汽車設計公司和整車開發公司,普遍都設有專門的汽車試制部門或委託了專門的汽車試制公司,來完成概念車,驗證車和試驗用車的製造,然後對車型外觀,動力傳動配置,結構合理性和整體平衡性等進行檢驗,發現問題時會對產品設計進行改良修正,從而儘早解決問題,避免成本的浪費。 (3)汽車改裝或個性外觀定制 高品質的改裝件售價不菲,一塊進氣格柵需要數千元,而一套個性化輪轂常常要價三四萬元,儘管國內改裝車消費市場還在小眾人群,但是人們追求個性化的腳步不會停止,3D列印恰好可以低成本滿足這部分顧客需要。 方案價值: 先臨三維綜合解決方案給企業帶來的效益: 高質量點雲數據,有效加快逆向設計的進程,如A級曲面設計等。 - 先進非接觸3D測量設備能夠對物體(如油泥車模等)進行快速掃描,獲取被測物高密度的點雲數據,細節部位也能清晰表達,為設計人員提供高質量的逆向設計數據,尤其是甲級曲面的設計; - Shining3D-Scanne三維掃描儀與Shining-Metric攝影測量系統配合工作,能夠使大型物件測繪實現更高的測量精度,整體精度可控制在0.1mm / 4m以內; 2.快速,便捷地整車三維掃描,平均只需花費1/3的測繪時間即可獲得車身各方面三維數據,有效縮短開發週期 - 相對於其他測量方式,先臨三維的解決方案能夠有效減少測量時間(在相同條件下與一般的激光測量相比,只用1/3的時間即可完成),極大提高工作效率,降低成本,且數據質量更高; - 先進的便攜式測量設備,方便移動和攜帶,不受車型和空間限制,對車身每個部位都能隨時進行準確掃描,輕鬆獲得物體表面的整體三維數據; 3.準確的形變,位移等誤差質量報告,及時掌握詳盡3D檢測結果,提高產品質量 - Shining3D掃描儀拍照式3D測量設備與ShiningformXOV專業3D檢測軟件的結合,能夠準確地對物體形變,位移等數據準確記錄分析,再細微的變化也能夠體現,讓用戶能夠及時掌握詳盡的檢測結果,採取及時的應對措施,降低損耗,提高產品質量; 4.多樣化的3D列印與快速製造方案,快速完成汽配件的試制,成型,小批量生產 - 先臨三維除了自住研發工業3D列印外,還與國外頂尖3D列印機生產商合作,為汽車行業客戶提供高端的3D列印技術綜合解決方案,能夠根據客戶實際工作情況給予完善的快速成型服務或制定設備採購方案,幫助客戶進一步提升整車開發效率,節省開發費用,降低各方面的損耗。 客戶案例: 協助橡塑公司進行汽車踏板區域踏腳墊的設計開發 A:面臨的問題: 該公司因發展需要,準備加工生產汽車內飾模具。公司原有方式數據獲取方式是通過人工進入汽車內部進行數據採集,此方式效率低,且獲取數據準確度不高,這樣傳統工藝生產的踏腳墊放在踏腳處時會有較大的空隙,開車過程中會由於腳墊的活動影響到剎車行為的安全性。因此無錫樸業有效公司考慮使用行之有效的機械方式獲取汽車內飾數據信息,提高數據獲取的效率和準確度。 而普通的3D測量方式也使該企業遇到了不少難題:1每款車型的踏板區域都是不同的,設計量非常大,而常規測量手段耗時長,不符合快速獲取踏板區域的3D模型 的期望; 2.要求對真車實際掃描,車內空間相對狹小,傳統測量方式無法操作。 B.先臨三維的解決方案: 要為每款車型的踏板區域進行測量,數量很大,必須使用快速的測量手段,才能加快項目設計進程,因此先臨三維推薦使用非接觸式的3D掃描儀,確保項目能夠在規定時間內完成;車內空間狹小,大型測量設備無法方便獲取全面準確的被測物的三維數據,因此設備的便攜性和方便性尤其重要。 先臨三維根據該橡塑公司的面臨的難題,提出的解決方案中使用:OpticScan-D雙目系列3C掃描儀+ ZScanner手持式掃描儀來獲取汽車踏板密封墊區域的三維數據。 使用設備具有非接觸,便攜可移動特點,可以深入到車內狹小的空間高效快速準確地獲取汽車內部數據信息。通過使用先臨三維的解決方案,密封墊從測量到模型輸出的時間僅為2小時,同時測量的數據效果很好地滿足了客戶的要求,該橡塑公司隨即便可使用獲取到的三維數據進行建模以及後續的設計等操作,如數控機床加工,快速成型,外觀質量檢測等應用,有效幫助橡塑企業縮短了工期的同時,更減少了人力物力成本。 整車測量解決方案為汽車工程研究院節省大量成本 客戶購買3D測量檢測設備,主要用於整車的3D測量,目的在於進行質量檢測,模擬氣動力分析,3D設計和建立數據庫等應用。 A.面臨的問題: 需對整車進行快速的3D測量及獲取3D數字模型,但整車的曲面很多,也較複雜,除了要提高測量的效率,大幅縮短測量時間,測量的精度也要得到良好的控制,要求全局測量精度控制在0.1毫米以內。 對於該汽車工程研究院提出的測量效率,傳統的龍門式三坐標測量機不但設備成本高昂,而且測量耗時也十分巨大,這樣的測量手段顯然不能夠為研究院所接受。 B.先臨三維的解決方案: 針對該汽車工程研究院的問題,先臨三維為之提供:Shining3D公制攝影測量系統+ OpticScan-D雙目系列3D掃描儀的解決方案。 先進穩定的拍照式3D掃描方式,能比任何傳統測量設備更能滿足快速測量的要求,針對汽車曲面多而較為複雜的情況也能迎刃而解,最終快速獲取到汽車完整的曲面3D信息,大幅減少測量時間,有效提高工作效率。 兩種設備的結合應用,對於汽車整車較大的掃描面積也能夠很好的控制全局測量精度,使結果充分滿足客戶方的標準要求 - 0.1mm。另外,兩種設備的使用不受體積和空間的限制,測量時可隨時移動,這樣組合應用除了保證項目完全的質量,還為汽車工程院節省下了大量時間和勞力成本 某外資汽車電子公司為 - 多種3D列印工藝微型泵的設計驗證提供支持

客戶的需求:用最少的時間,最低的費用製作一個汽車微型泵,用於設計驗證。 先臨三維提供的解決方案:針對微型泵不同部件採用不同的快速成型工藝,不僅可以為客戶節約成本,而且更加高效。 服務及交貨時間:SLA + CNC +後處理,交貨時間2天。 注: 使用SLA,3DP,SLS等技術均可製作RP原型,而RP原型可以用作CAD數字模型的可視化,設計評價,干涉檢驗,甚至可以進行某些功能測試。另外原型能夠使用戶非常直觀地了解尚未投入批量生產的產品外觀及其性能並能及時作出評價,使廠方能夠根據用戶的需求及時改進產品,為產品的銷售創造有利條件並避免由盲目生產可能造成的損失。 對於一些結構複雜,表面紋理細緻的小型汽車零配件,SLA原型是最合適的原型製作工藝,可以保證加工出細微的花紋。而對於構造簡單,尺寸較大的汽車零配件來說,採用傳統的CNC數控車床加工原型件,費用上會更加低廉。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱