|

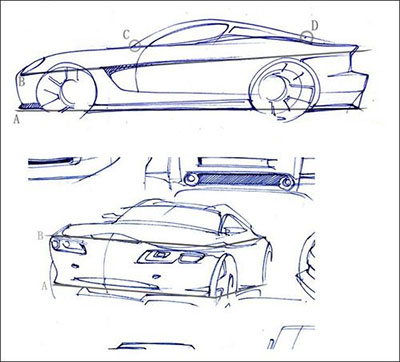

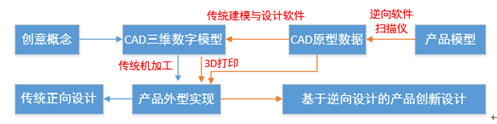

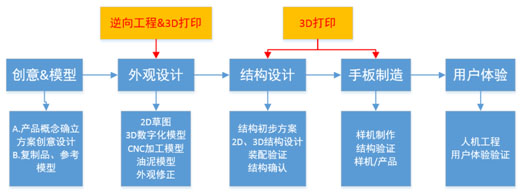

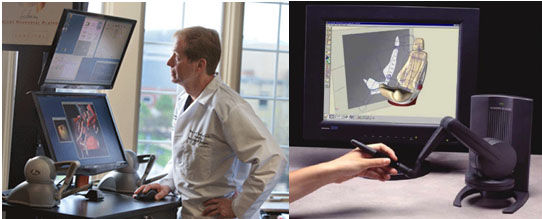

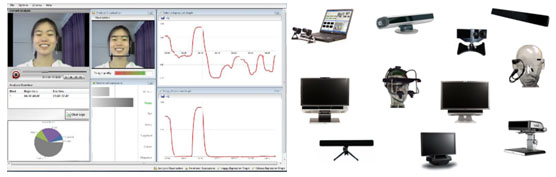

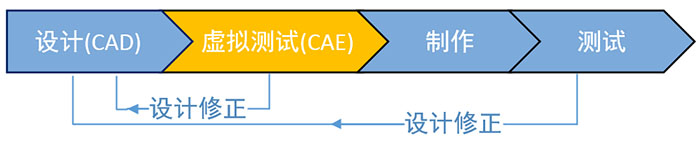

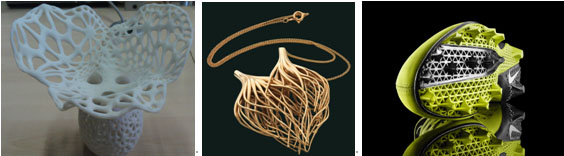

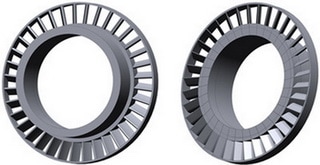

綜述 我們的創意和設計產業、教育中,傳統工具繁雜的操作和加工局限性束縛了創造力,創意概念往往只能停留在腦袋裡、計算機裡,缺乏有效的創新設計實現途徑。 2010 年,大陸工信部等印發了《關於促進工業設計發展的若干指導意見》;2013 年,工信部認定了首批國家級工業設計中心;2014 年1 月,大陸總理李克強主持召開國務院常務會議提出:“依靠創新,推進文化創意和設計服務等新型、高端服務業發展,促進與相關產業深度融合,催生新業態、帶動就業、推動產業轉型升級。” 目前大陸工業設計普遍存在產品創新不足,更多的設計單位偏重於產品的外觀設計,缺乏對互聯網時代的產品生命週期管理的全面把握,硬件交互設計、軟件交互設計從“以產品體驗”到“用戶體驗”的轉型較慢。高校每年培養的工業設計人才數量極多,而真正滿足市場需求的人才很少,不同高校間人才培養定位的層次模糊,難以滿足市場多層次的人才需求。高校工業設計人才培養應緊跟第三次工業革命的浪潮,培養以市場需求為導向,具備創新思維和工程技術應用能力,兼備設計統籌管理能力的工業設計人才。 需在傳統工業設計教育體系中引入創新設計思想。工業設計的過程實際上是賦予了科技和文化一個表現形式,設計專業學生除了知曉藝術設計、機械設計等知識之外,需要了解自然、人文、社會、歷史等文化知識,需要了解新科技、新方法、新工藝,設計資源共創分享、網絡協同設計、可視化設計與虛擬現實、3D列印等將成為創新設計的新方式。 方案重點 現階段,逆向工程、3D 列印等創新設計工具在高校中的應用主要體現在三個層次上:(1)教學:高校可以將逆向工程與3D 列印等作為工業設計的創新元素應用在日常教學中;(2)產教結合:技術的應用加強了高校與企業對接的能力,將市場項目引入高校教學的同時服務了企業;(3)科研:專業設備的提升加強了教師的科研能力,為科研提供了有力的技術和硬件支撐。 1. 逆向設計 逆向設計是通過3D掃描儀掃描產品獲取三維空間數據,通過逆向設計軟件和工業設計建模軟件對採集的3D數字模型進行改型設計,實現了從實物到3D數據的建模過程。逆向工程實現提高了對產品的改型或仿型設計、原產品的數據還原、數字化模型的檢測等方面工作的效率。 正向設計與逆向工程的區別 創新工業設計基本流程 利用掃描3D數據,逆向設計滑鼠 2. 3D可視化自由設計 提升傳統正向的快速表達能力是創新設計的發展的方向,借助3D可視化自由設計系統,可以實現產品設計中創意的感性表達。以Freeform為代表的自由設計軟件借助觸覺筆,融合視覺和触覺完成模型構建。Freeform模擬觸覺並與虛擬對象交互,填補了傳統CAD設計中難以快速完成的細節設計,使設計不再受傳統3D設計軟件工具的限制。 配置觸覺設備的3D可視化自由設計 3. 人機工程 將人機互動設備引入到工業產品的用戶體驗反饋是創新設計發展的新方向,人機互動設備包括:眼動儀、腦動儀、行為分析儀、生理督導記錄儀、面部表情分析系統等,應用高科技的分析設備實現用戶體驗定性分析轉為定量分析 面部表情分析系統和眼動儀 4. 虛擬仿真 虛擬測試是應用數值模擬原理對實物產品的3D模型設置工作環境,利用計算機模擬實際環境下的產品運行情況。目前數值模擬在工程領域應用廣泛,利用ANSYS、CFD等軟件可以實現大部分工程項目及復雜產品的虛擬測試,而將數值模擬應用到工業產品設計的開發也是工業設計創新發展的新方向。以賽車車身設計為例,車身的流線體形狀在賽車高速運行是對空氣阻力的影響極大,在車身概念設計完成後引入以CAE為代表的虛擬測試,可以設計階段預測空氣阻力,探尋最佳流線體,從而改善設計,提高設計效率。 虛擬測試的應用 5. 3D列印 3D列印具有生成高複雜度的產品,便於修改,生產迅速,高效個性化定制等特點,在工業設計的外觀設計、結構設計、手板製造的流程中具備廣闊的應用前景。引入3D列印技術已成為工業設計發展的新趨勢。 方案價值 先臨三維的工業設計創新綜合方案可以為教育類客戶提供以下支持: 1. 在設計階段:運用逆向設計、自由設計、虛擬仿真等數字化方案,設計完成得更輕鬆,設計結果更完美; 2.在創意實現階段:3D列印機能快速呈現概念模型,把創意實體化,給設計師及交流對象直觀的感官反饋,方便師生高效地進行外觀展示、感知反饋、模型驗證,大大降低了創意設計的時間成本和費用,激發了學生創意潛能 3D列印快速實現由數字模型到實物 3. 在結構設計階段:利用3D列印製作產品部件,可以迅速地對產品進行裝配驗證和功能測試,確定產品結構。 利用3D列印對實現對灑水器、耳機、水壺構件進行裝配驗證 4. 在模具成型階段:3D列印替代傳統利用CAD/CAM對模具原型的製造工藝,師生可以快速經濟地製作出高精度的原型用於矽膠模翻模或直接精密鑄造。 將3D數字模型直接列印成實物,將手板製作的時間縮短到幾小時 5. 小批量製造:工業設計產品在小批量試制時,或者給客戶做個性化定制時,可以直接3D列印出需要的零部件,作為最終產品。 客戶案例 探礦研究所高端葉片的二次開發 A. 面臨的難題 該研究所需要對高端的渦輪葉片進行二次開發,希望能夠快速的高質量的進行製圖,生產。而該研究所原有的測量方案多是用2D影像等方式進行測量,對於測量的精度和製圖效率有較大的局限性。研究院也曾經使用“手持式的3D激光雕刻機”進行嘗試掃描,但是掃描精度無法滿足要求,部分細節無法獲取。因此,研究所希望先臨三維的光學3D掃描設備能夠獲取到高端渦輪葉片高精度的3D數據,該研究所表示,簡單的要求即為: ■精度高 ■速度快 ■對渦輪葉片掃描效果好 探礦研究所高端葉片的二次開發 B. 先臨三維的解決方案: 研究所需要掃描的是直徑20cm的渦輪葉片,物件內部的葉片尺寸很小,金屬材質,表面是銀白色,磨砂過的,有細微的反光。為了提高效率,先臨三維使用了高端型號的3D掃描儀OptimScan直接進行掃描,用戶表示掃描效果非常好,每次的掃描都很完整,很快就完成了掃描工作,快速獲取到了葉片整個3D數據。相較於其他測量方式,使用OptimScan3D掃描儀,不僅提高了測量的效率,並且測量結果更為精確。 在掃描現場,技術人員用OptimScan3D掃描儀獲取的掃描數據導入Shiningform XOR逆向設計軟件快速製作了渦輪葉片的實體圖,軟件輸出的數據也能很好的和客戶的軟件兼容,生成2D圖。

0 評論

|

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱