|

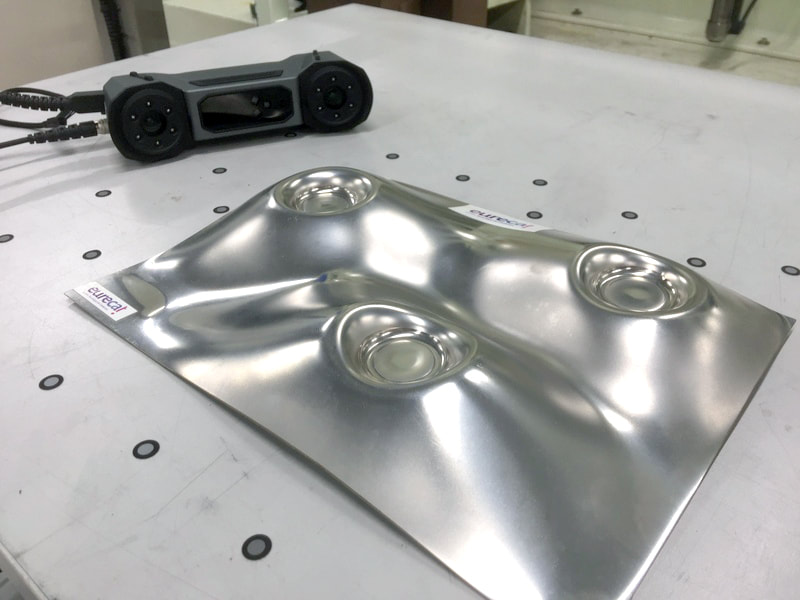

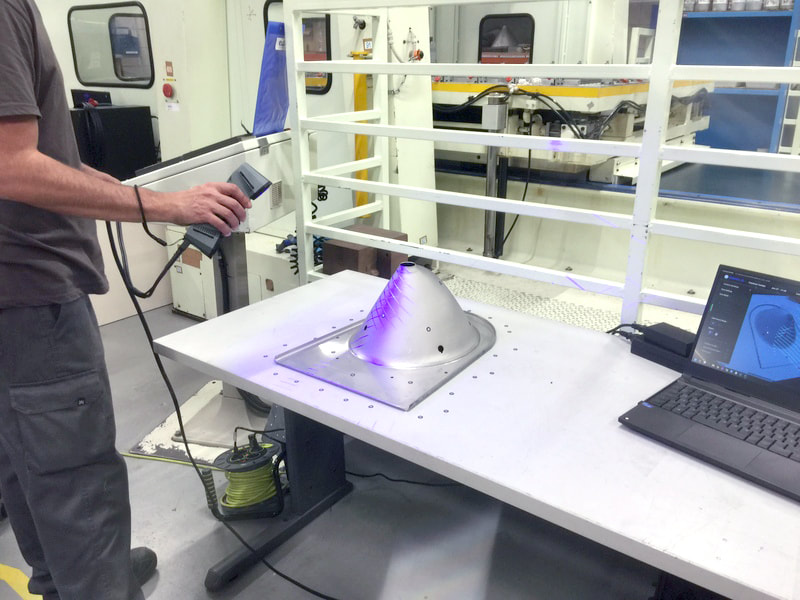

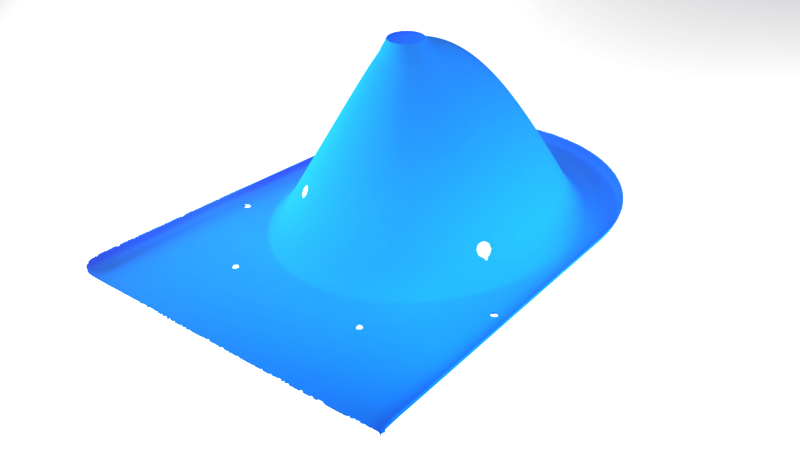

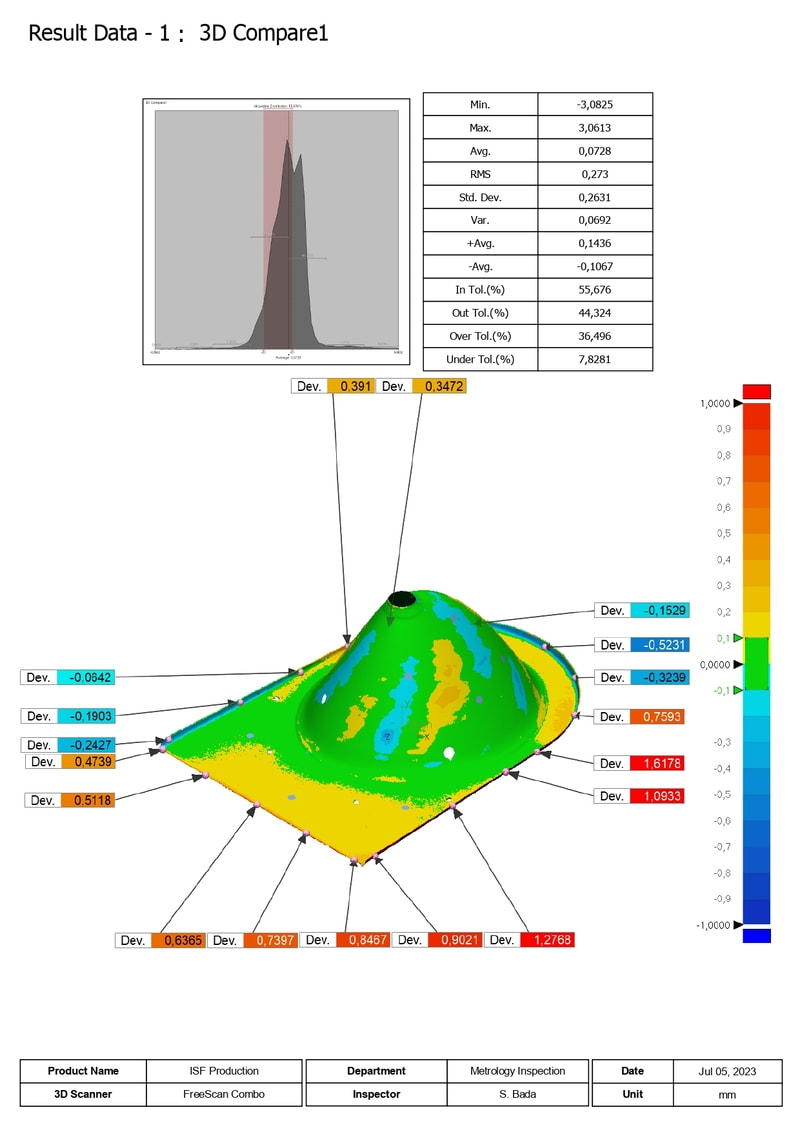

在西班牙,一家名為Eurecat的技術中心在檢查工業鋼板零件時遇到了挑戰。團隊需要高效地工作,但產品品質檢驗的嚴格要求超出了他們的結構光3D掃描器的能力範圍。在應用3D雷射掃描進行鋼板檢測(SHINING 3D的FreeScan Combo雷射3D掃描器)後,Eurecat克服了品質控制方面的挑戰,將數位化效率提高了5倍以上。 Eurecat 提供創新技術,為工業、數位、生物技術和永續發展等各個領域提供解決方案。在工業領域,他們創造了新一代 ISF 機器,以促進漸進式板材成型 (ISF) 技術在業界的實施。ISF 是一種適合生產複雜、非棱柱形和有機形狀零件的技術,可以製造具有複雜幾何形狀的鈑金零件。對於汽車、航空、機械和家用電器行業的產品製造公司來說,它是一個出色的解決方案。除了機器開發之外,Eurecat 還為鋁和鈑金零件提供客製化和小批量生產服務。 無論是作為機器開發商還是零件製造商,Eurecat 都必須測量零件,以確保機器的正常運作和所生產零件的品質。 Eurecat 需要一種可靠且高效的方法來數位化和測量他們設計和製造的鈑金零件。自2015年以來,他們一直使用光柵技術的結構光3D掃描器。儘管這是一種快速可靠的數位化技術,但他們仍然遇到了兩個重大困難: 反光錶面採用光柵技術的結構光掃描器在擷取反射表面的資料方面有其限制。諸如鈑金零件之類的物體需要在掃描之前進行掃描噴塗以使其表面啞光。「這肯定是一團糟,因為它為我們的工作流程增加了額外的步驟,之後還增加了繁瑣的清潔任務,」Eurecat 的一名工作人員聲稱。 主要特徵採用光柵技術的結構光掃描器在捕捉精細細節方面也有其限制。「我們處理的大多數形狀都是光滑且易於數位化的,但關鍵的較小特徵,例如彎角或切割邊緣,無法以足夠的細節和足夠的分辨率進行測量,」Eurecat 的一名員工表示。 Eurecat 正在尋求透過藍色雷射技術解決上述問題。藍色雷射掃描器可以對具有光澤和反射表面的物體進行數位化,無需掃描噴霧,並提供精細的細節。他們最終選擇了 FreeScan Combo。 配備藍色雷射的 FreeScan Combo 允許 Eurecat 直接從反射金屬板材零件獲取數據,從而節省大量時間。無需噴塗和清潔步驟,數位化過程速度提高 80%,將時間從 30 分鐘縮短至 5 分鐘。 此外,FreeScan Combo 的精度高達 0.02mm,確保結果更可靠。7 條平行雷射線模式適合捕捉精細細節,從而幫助檢查員測量較小的關鍵特徵。 Eurecat 的一名工作人員繼續說道:“FreeScan Combo 的藍色雷射技術是 3D 掃描儀技術向前邁出的充滿希望的一步,似乎可以直接解決我們之前遇到的痛點。” 檢驗數據使用光柵技術 8 年後,改用藍色雷射技術改變了 Eurecat 的品質控制流程。借助 SHINING 3D FreeScan Combo 3D 雷射掃描器,掃描反射表面不再是一個挑戰,並且捕捉精細細節的能力提高了整體檢測精度!

0 評論

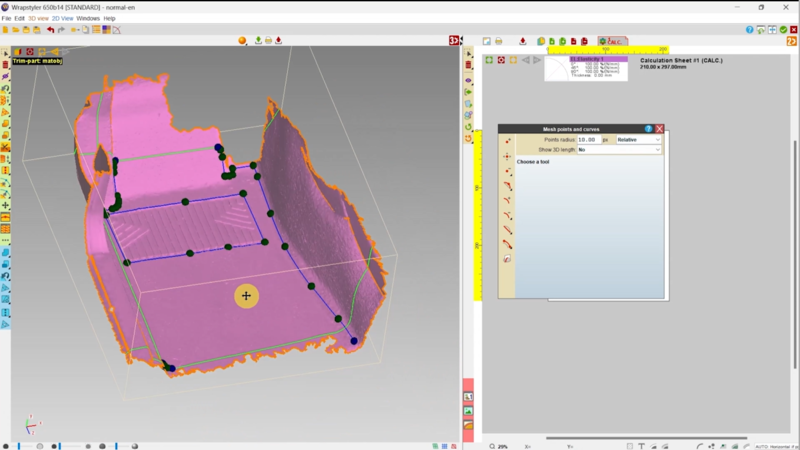

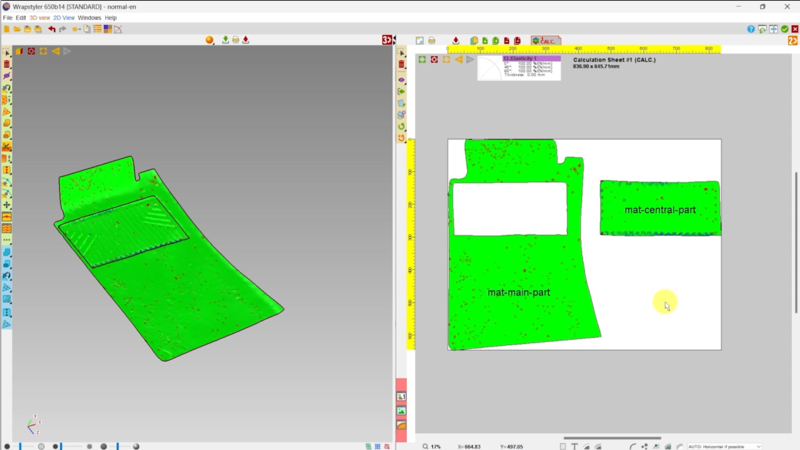

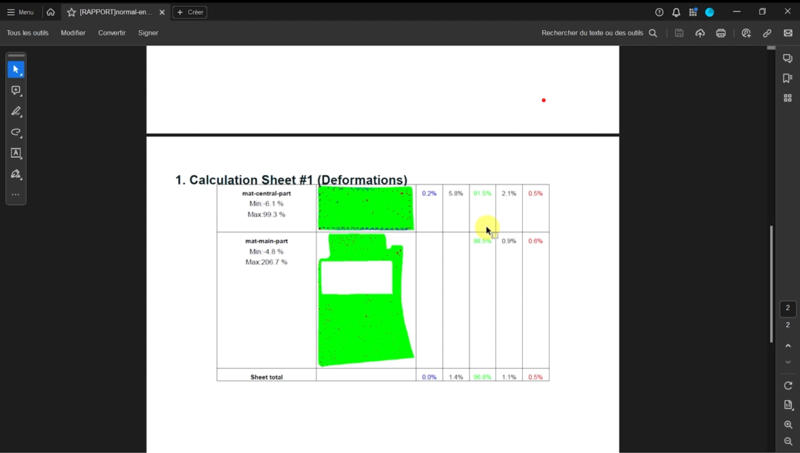

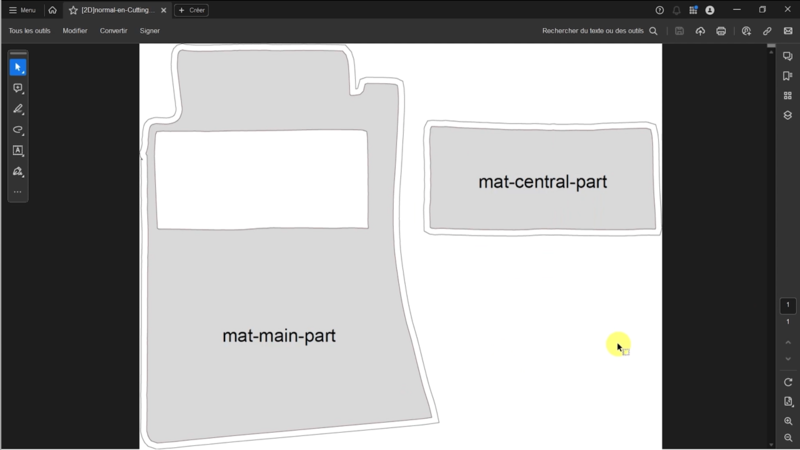

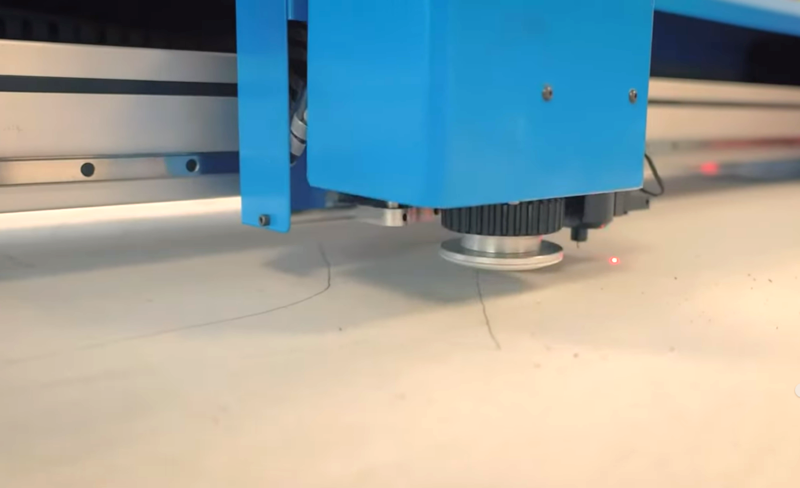

在快速發展的汽車、時尚和家具設計產業中,尖端硬體和軟體解決方案之間的協作對於實現高效、精確的結果至關重要。本文透過汽車腳踏墊客製化案例展示了SHINING 3D先進的3D掃描技術結合3D轉2D打版軟體的成功應用。 首先,利用 EinScan HX 3D 掃描器的雷射模式徹底掃描汽車腳踏墊區域。雷射模式能夠讓用戶快速捕捉高精度的腳踏墊區域詳細數據,為後續的網格切割提供良好的數據。 完成掃描後,我們將獲得的3D數據無縫地導入Wrapstyler。該軟體支援常見格式,如OBJ和STL。建議使用OBJ格式,因為它可以保留紋理,這在某些情況下可用於指導平面切割位置。Wrapstyler的界面簡單直觀,左側為3D視圖,右側為2D視圖。 利用Wrapstyler強大的工具,根據您的設計需求對3D網格數據進行切割和塑形。這一步驟允許創建複雜的圖案和定制的形狀,使其完美配合腳踏墊區域。 該軟體智慧地將3D形狀展平為精確的2D圖案,為後續步驟提供清晰的藍圖。 在實際進行切割之前,Wrapstyler允許您檢查2D圖案與腳踏墊區域之間的契合度。檢測並解決任何變形,以避免材料浪費,並確保設計與汽車內飾完美匹配。 通過無縫添加必要的縫邊補償,提高圖案的實用性。這一步確保了從2D圖案到最終產品的平滑過渡。 通過導出最終確定的2D圖案,為生產做好準備。這些圖紙可以直接用於機器切割,確保製造過程中的精確度和效率。 通過將切割好的圖案縫合在一起,完成汽車腳踏墊的定制過程。精確度高的定制腳踏墊現在可以無縫地融入您的汽車內飾,為您的車輛增添個性化風格。 本文逐步示範說明了 EinScan 3D 掃描器和 Wrapstyler 3D至 2D拼合軟體如何提供精確、高效、個人化的體驗。如果您有興趣客製化您的汽車內裝並希望參與整個過程,請隨時聯繫我們進行免費諮詢。

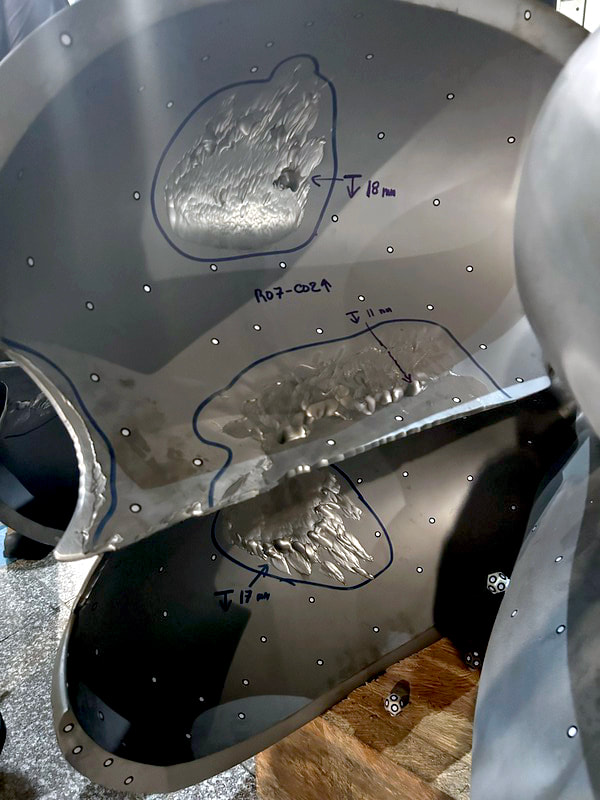

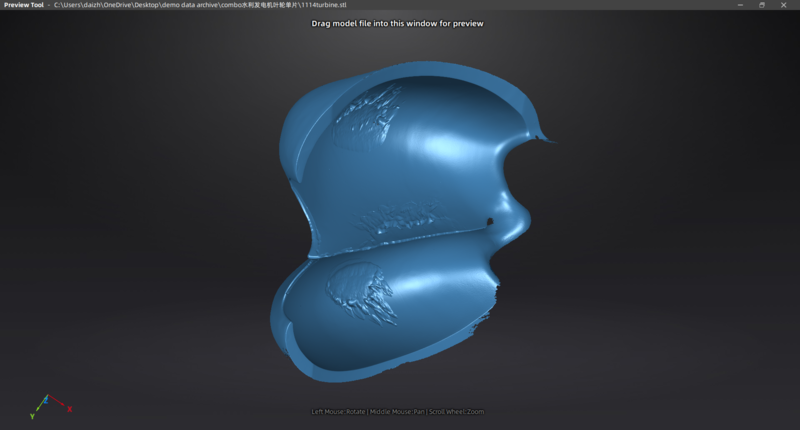

自建成以來,厄瓜多爾中央科卡科多辛克萊水電站一直在尋找高效且經濟高效的解決方案來簡化水輪機的檢查和維修。最近,他們開始嘗試使用 SHINING 3D 的 FreeScan Combo 3D 掃描器。 中央科卡科多辛克萊是厄瓜多爾最大且最重要的水力發電廠,每年至少發電國家電力的五分之一。中央科卡科多辛克萊總共擁有八個渦輪,根據水量的不同啟動渦輪的方式也不同。當水量較低時,系統啟動1-2個渦輪,而當水量較高時,系統啟動3-4個渦輪。 在日常使用中,渦輪葉片約一個月內會因沙礫磨損而略微損壞。到第三個月,它們就需要進行維修。因此,中央科卡科多辛克萊每隔三個月就將渦輪送到智利或厄瓜多爾的渦輪和工業零部件研究與恢復中心(CIRT)進行維修。然而,對中央科卡科多辛克萊而言,來回運輸渦輪的成本高且耗時。對更好的解決方案的需求促使中央科卡科多辛克萊探索更先進的3D掃描技術,他們想要更高效且具有成本效益的解決方案。 Central Coca Codo Sinclair聯絡了SHINING 3D的經銷商BSTARTECHNOLOGY S.A,他們推出了FreeScan Combo 3D掃描器。經過演示後,他們一致認為這是一個具有成本效益的解決方案。提高了渦輪葉片檢查和修復的效率。 BSTAR 能夠為 Central Coca Codo Sinclair 提供掃描服務。 FreeScan Combo重量輕,僅重630克,因此BSTAR技術人員可以輕鬆攜帶它到水力發電廠進行掃描。此外,由於 FreeScan Combo 尺寸緊湊,技術人員可以輕鬆掃描渦輪葉片之間的狹窄空間。因此,Central Coca Codo Sinclair 在運輸渦輪機方面節省了大量資金。 檢查過程首先由技術人員使用 FreeScan Combo 對渦輪葉片進行精確的 3D 掃描。在雷射掃描模式下,FreeScan Combo 每秒可以採集 186 萬個點。它的掃描速度比BSTAR之前使用的掃描器更快,BSTAR在多線掃描模式下每秒可以擷取86萬點。除了掃描速度快之外,FreeScan Combo 還提供流暢性,因為它能夠實現每秒超過 120 幀的幀速率。 對於渦輪機等大型物體,FreeScan Combo 的多線掃描模式可以幫助快速取得全域資料。對刀片磨損區域採用平行線掃描模式可獲得更詳細的數據。這可以幫助確定磨損程度並進行更準確的修復。 SMI公司目前正在為Central Coca Codo Sinclair進行渦輪機維修。為了確保修復有效,對渦輪葉片進行了第二次掃描。將掃描資料與全新刀片的資料進行比較,要求公差不超過2毫米。

Central Coca Codo Sinclair 在 BSTAR 的幫助下檢查和維修渦輪機。他們使用 3D掃描器製定了完整且流暢的流程。這流程為 Central Coca Codo Sinclair 帶來了顯著的效率和成本節約。工廠不再需要花費時間和金錢將設備運送到場外。 FreeScan Combo 的高精度可確保修復工作所需的資料品質。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱