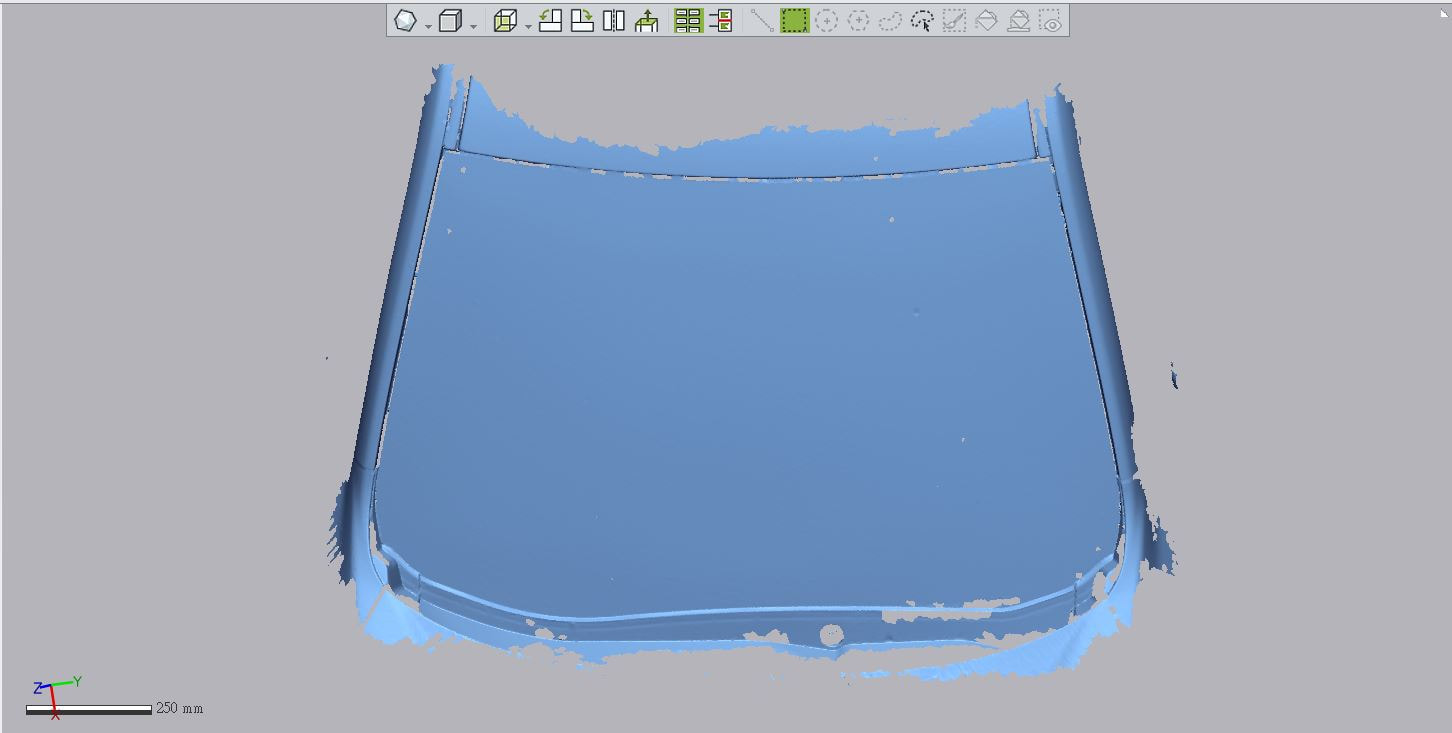

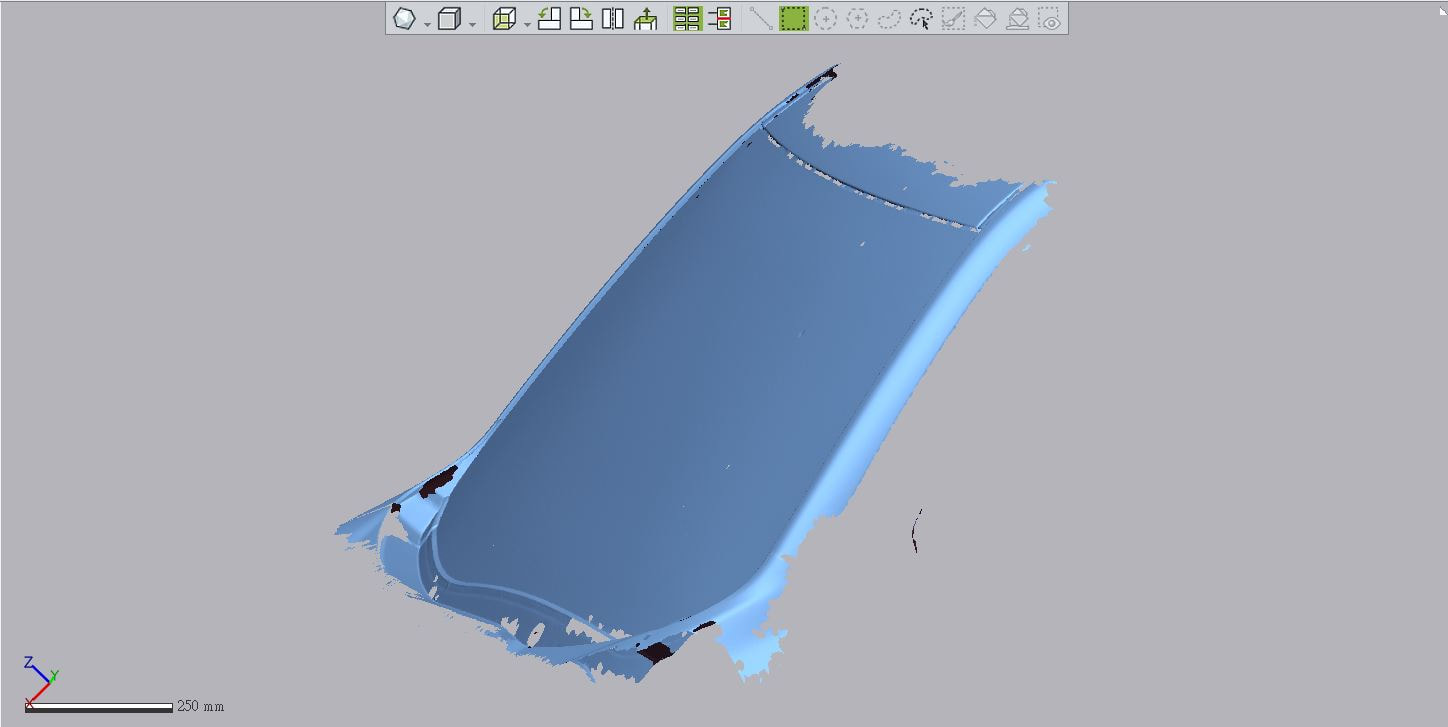

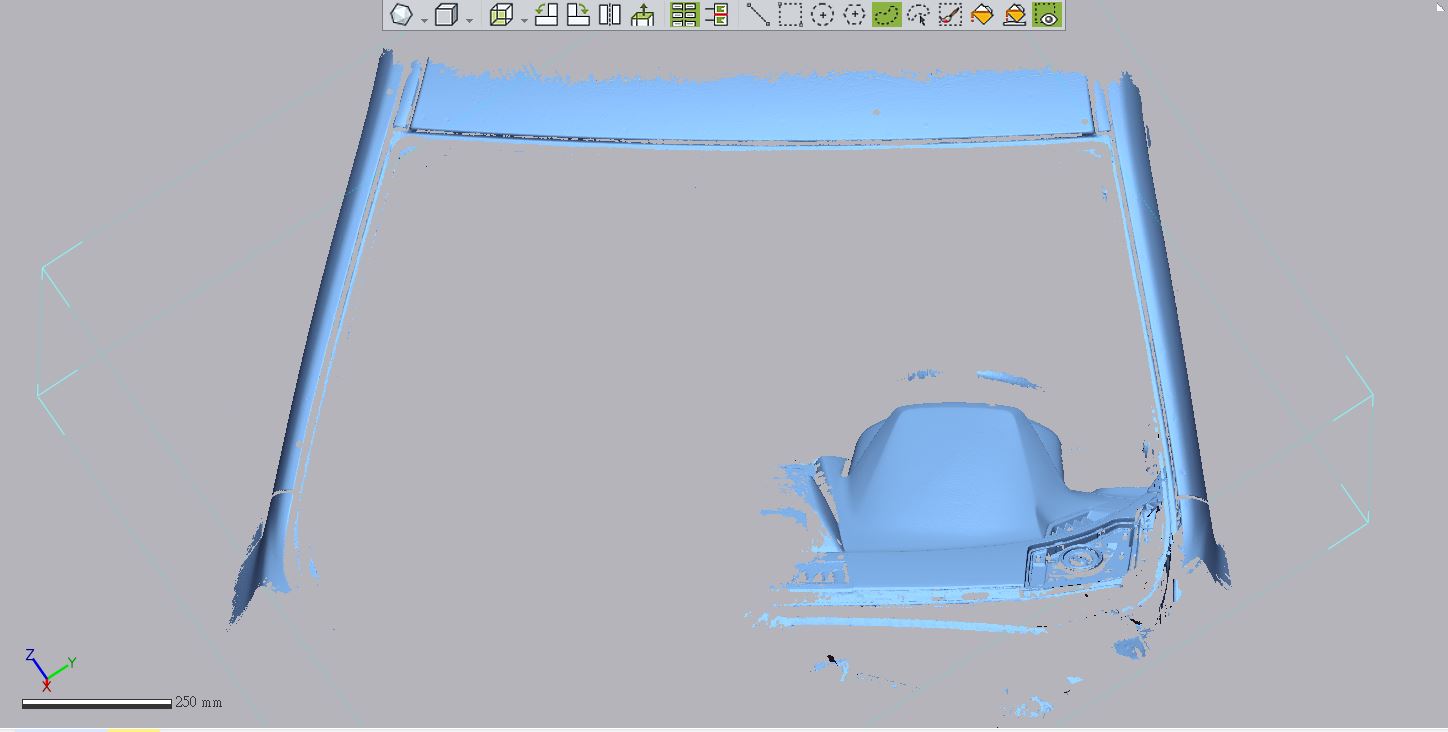

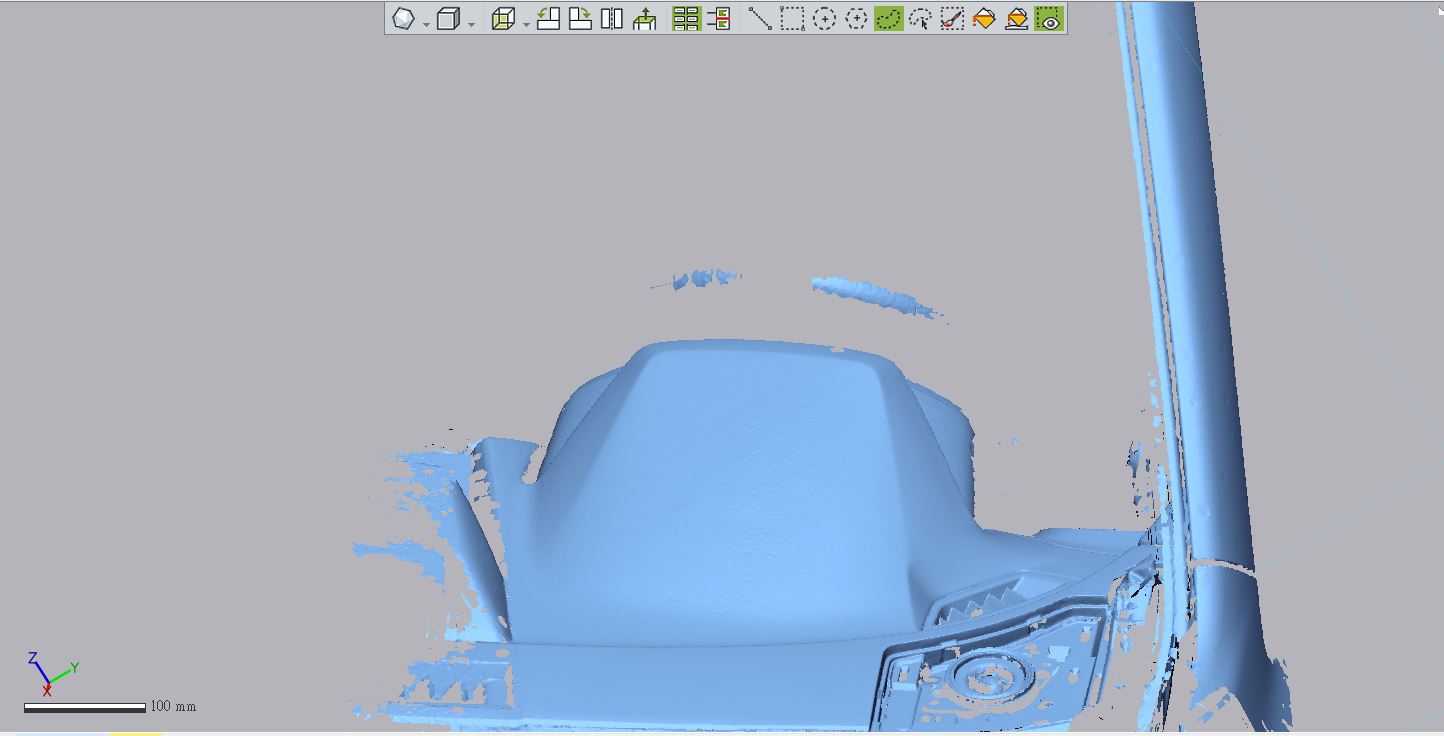

掃描目的?為協助客戶開發Subaru Forester抬頭顯示器,在沒有原廠設計圖的提供下。使用了FreeScan X5手持雷射掃描器來完成中控台3D逆向作業。好讓後續研發工作順利進行。 工作流程?因車內受限於空間的關係,無法直接在在車內直接進行3D掃描的作業。因此作業流程為: 1.掃描Subaru Forester擋風玻璃及二邊A柱(逆向定位用) 2.拆除檔風玻璃 3.掃描Subaru Forester中控台 4.復原 擋風玻璃掃描困難點?因擋風玻璃為透光材質,若直接掃描,雷射光會直接透過去,因此需要利用顯影劑來將透明的材質遮蓋住。 擋風玻璃3D掃描成果開始掃描中控台因空間作業受限的關係,需先將擋風璃拆除。 為什麼需要FreeScan X5掃描中控台?我們知道,一般車內的中控台為黑色材質,為不可掃描的顏色,若使用光柵式的藍光掃描器,會需要噴顯影劑,但若使用雷射手持掃描器就不會受限於顏色的困擾。因此,對於像這樣不能使用顯影劑的物件,雷射式的掃描器就更為有競爭力了。 Subaru Forester中控台掃描成果FreeScan X5詳細規格重量 : 0.8 KG

尺寸 : 135 x 80 x 300(mm) 光源 : 雷射線對 * 5+1,II級(人眼安全) 掃描速率 : 350000(次/秒) 掃描區域 : 250 x 250mm 分辨率:0.10mm 測量精度: 0.03mm 體積精度: 0.020 + 0.10(mm/M) 體積精度:(結合DigiMetric)* 0.020 + 0.025(mm/M) 工作距離 : 300mm(mm) 景深 : 250mm 測量範圍: 0.1M - 6M,可擴展

0 評論

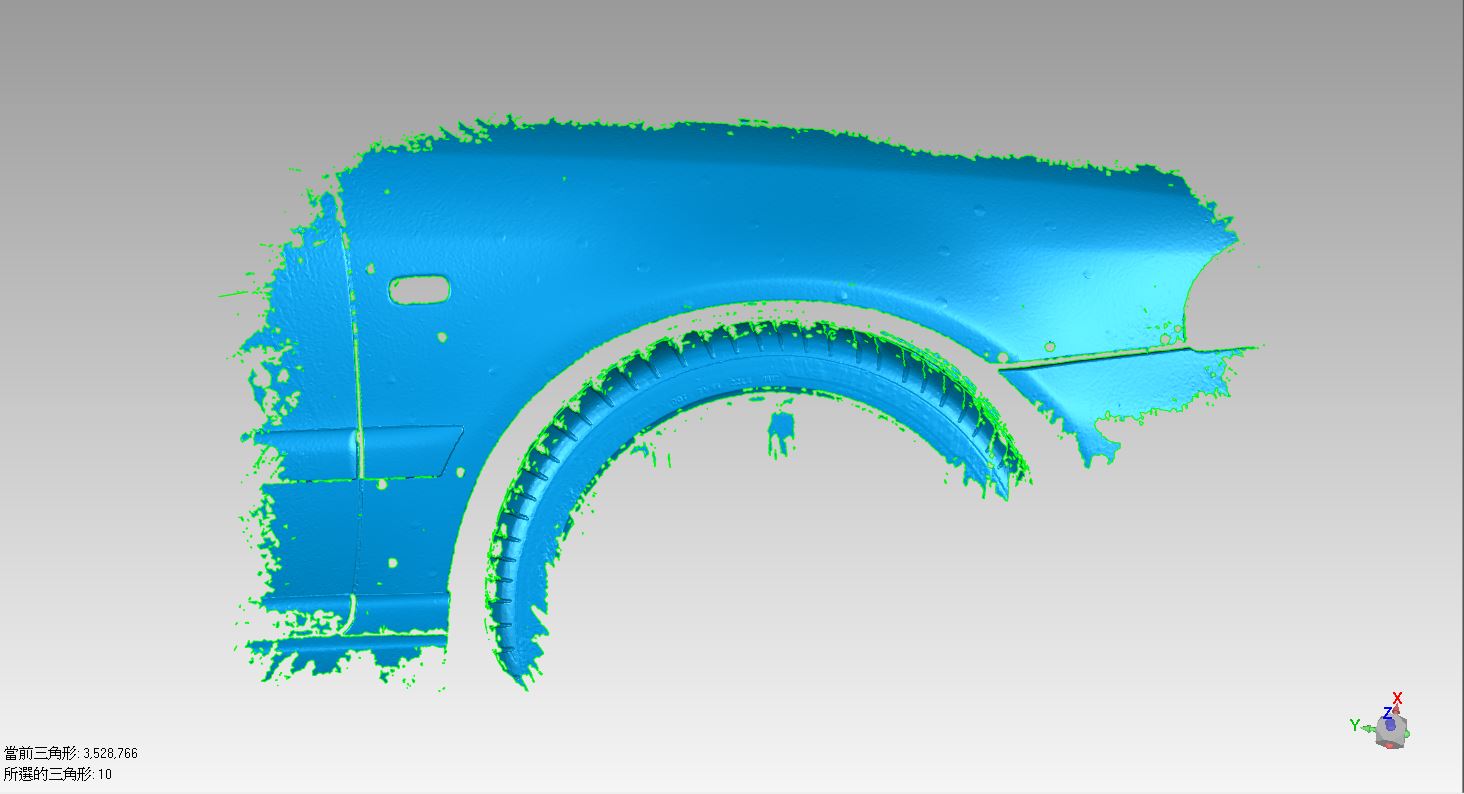

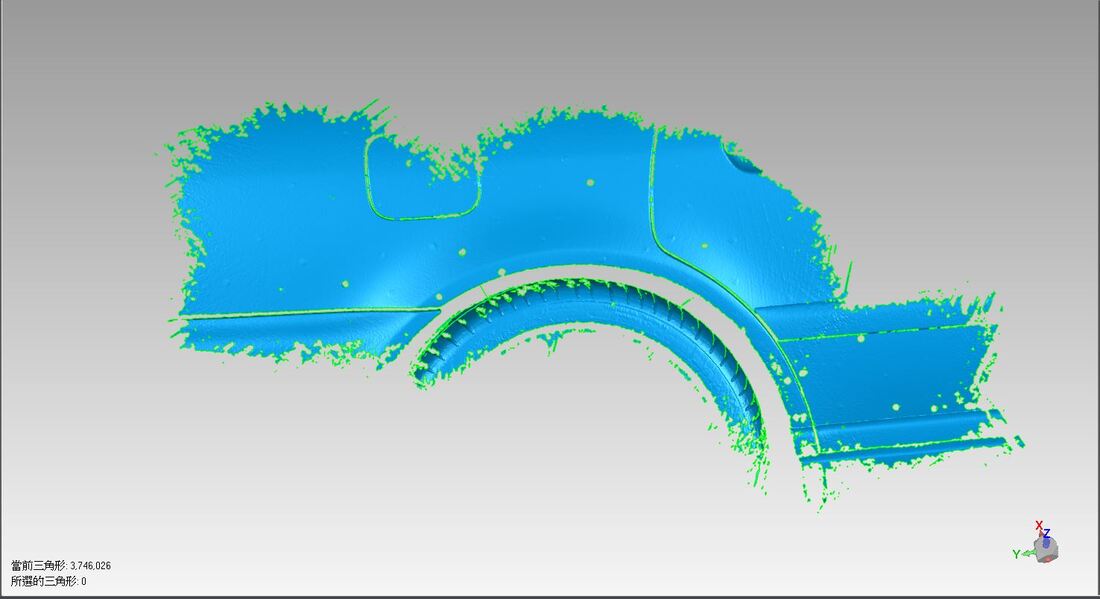

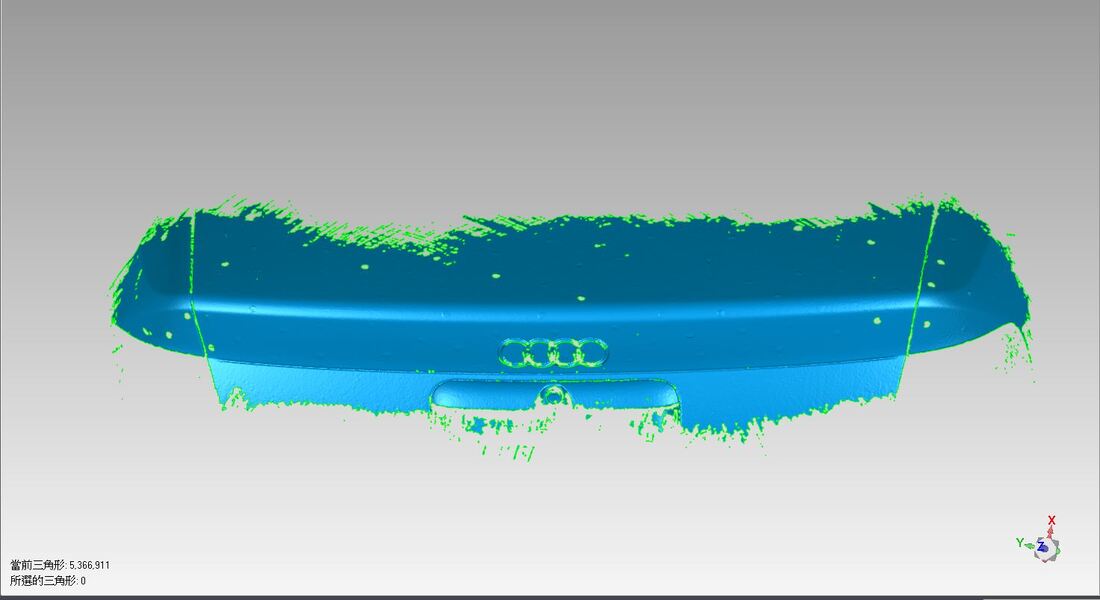

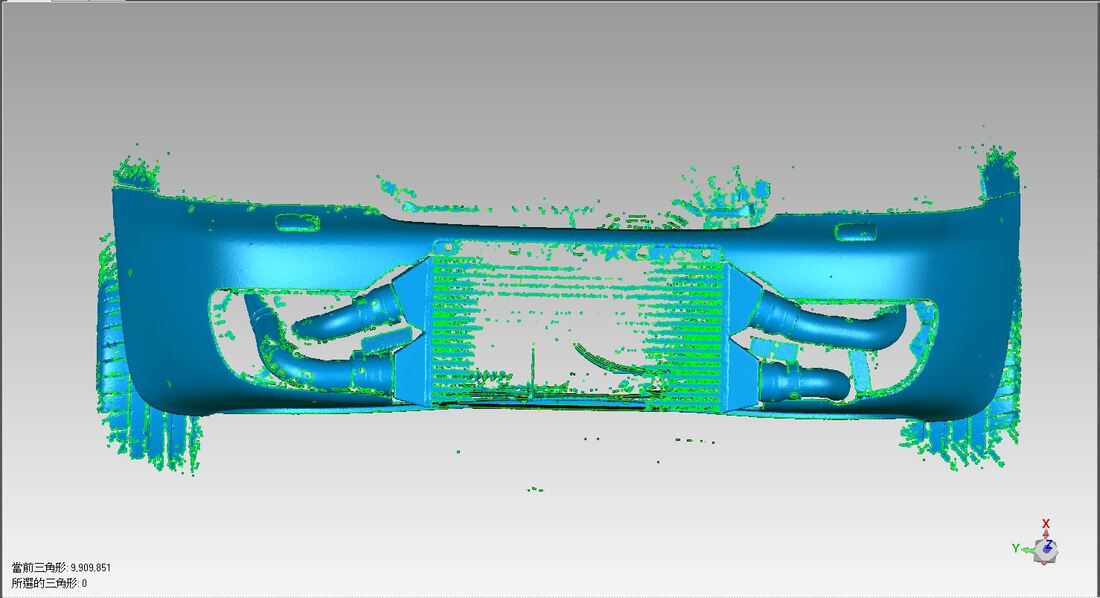

汽車改裝產業,在台灣為一非常蓬勃的產業,在3D掃描器的應用更是普及,尤其是車身曲面資料的取得更為重要,此次為協助客戶改裝開發Audi S4空力套件,運用了手持雷射掃描器FreeScan X5來協助此次的工作順利進行。 重量 : 0.8 KG 尺寸 : 135 x 80 x 300(mm) 光源 : 雷射線對 * 5+1,II級(人眼安全) 掃描速率 : 350000(次/秒) 掃描區域 : 250 x 250mm 分辨率:0.10mm 測量精度: 0.03mm 體積精度: 0.020 + 0.10(mm/M) 體積精度:(結合DigiMetric)* 0.020 + 0.025(mm/M) 工作距離 : 300mm(mm) 景深 : 250mm 測量範圍: 0.1M - 6M,可擴展 Audi S4前葉子板3D掃描 Audi S4後葉子板3D掃描 Audi S4後行李箱3D掃描 Audi S4前保桿3D掃描(看那誇張的水冷~~) 由照片不難看出,選擇FreeScan X5手持雷射掃描器,掃描時不用噴粉、掃描質量優異,不需拆件直接掃描。可以用最短時間創造最佳的品質~~~

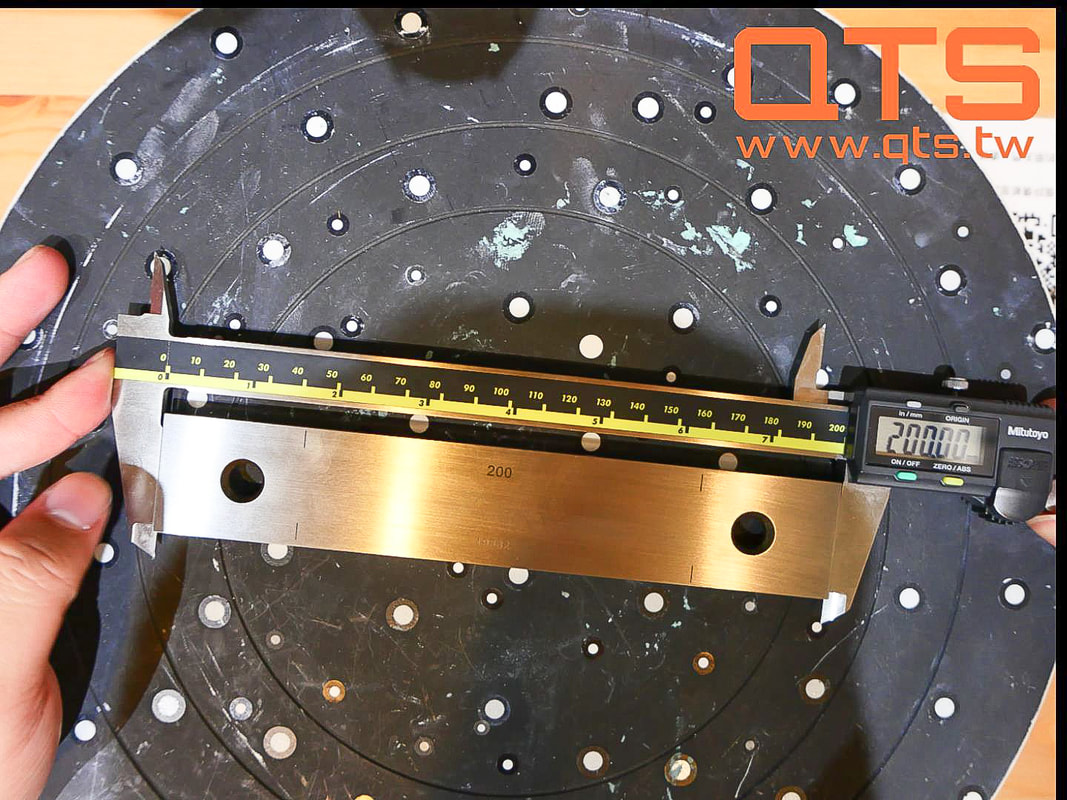

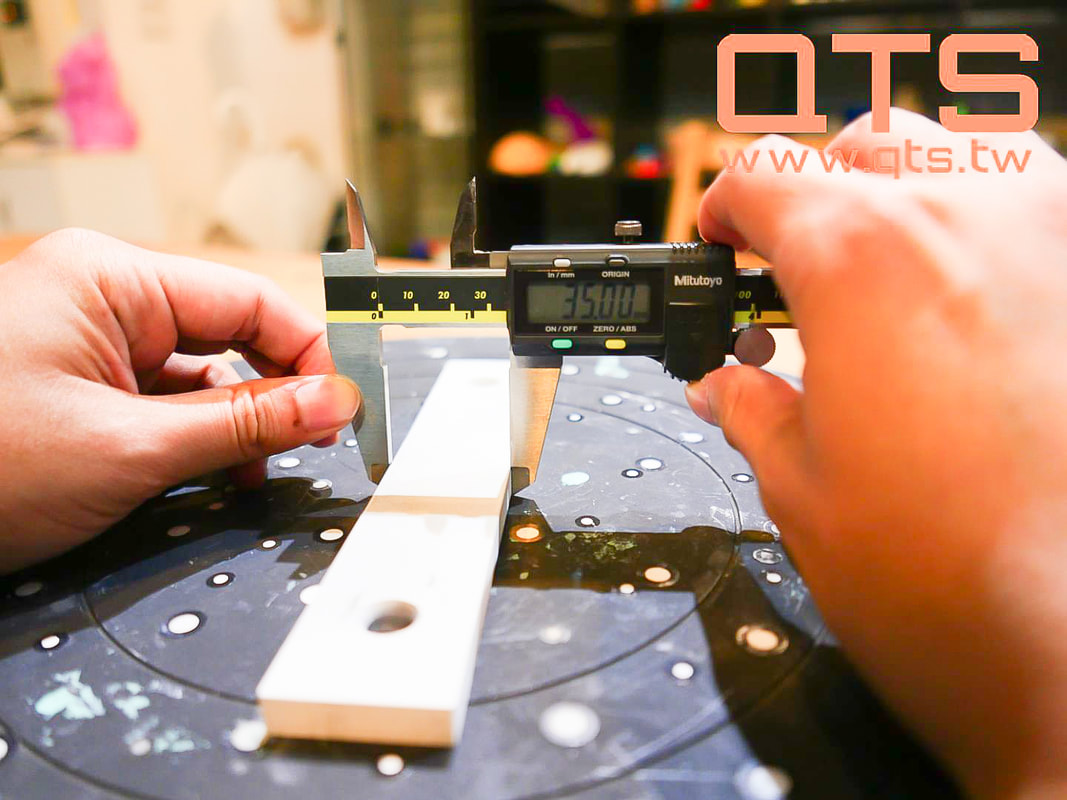

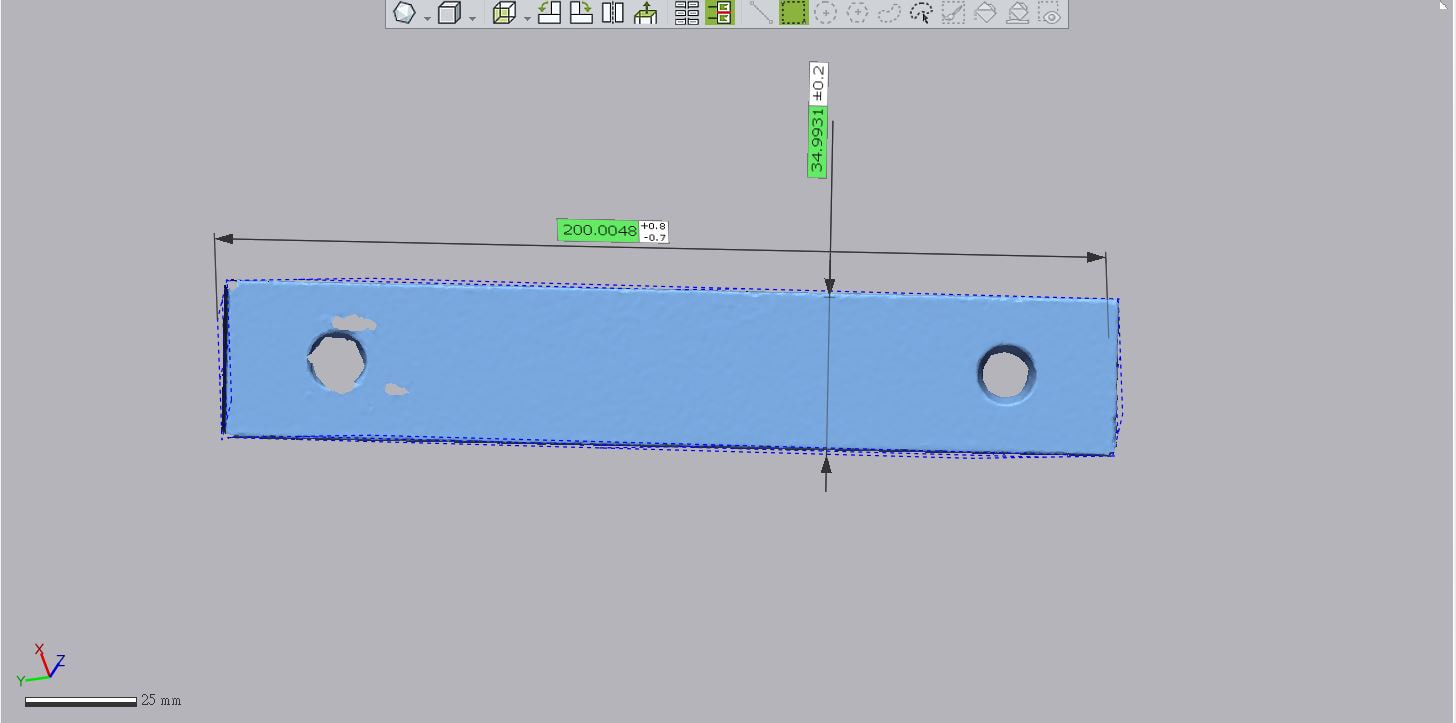

常常有客戶詢問FreeScan X5的精度可以多好?雖然有規格表可以參考,但可能還是沒有概念。因此,我們利用市面上標準塊規來進行掃描及利用Geomagic Control X來進行量測。以此來得到更公正的數據。 再進行3D掃描以前,再讓我們了解FreeScan X5的詳細規格吧!!! 重量 : 0.8 KG 尺寸 : 135 x 80 x 300(mm) 光源 : 雷射線對 * 5+1,II級(人眼安全) 掃描速率 : 350000(次/秒) 掃描區域 : 250 x 250mm 分辨率:0.10mm 測量精度: 0.03mm 體積精度: 0.020 + 0.10(mm/M) 體積精度:(結合DigiMetric)* 0.020 + 0.025(mm/M) 工作距離 : 300mm(mm) 景深 : 250mm 測量範圍: 0.1M - 6M,可擴展 掃描完成後,將STL格式利用Geomagic Control X進行量測分析。 200mm標準塊規利用游標卡尺進行量測實際數據:

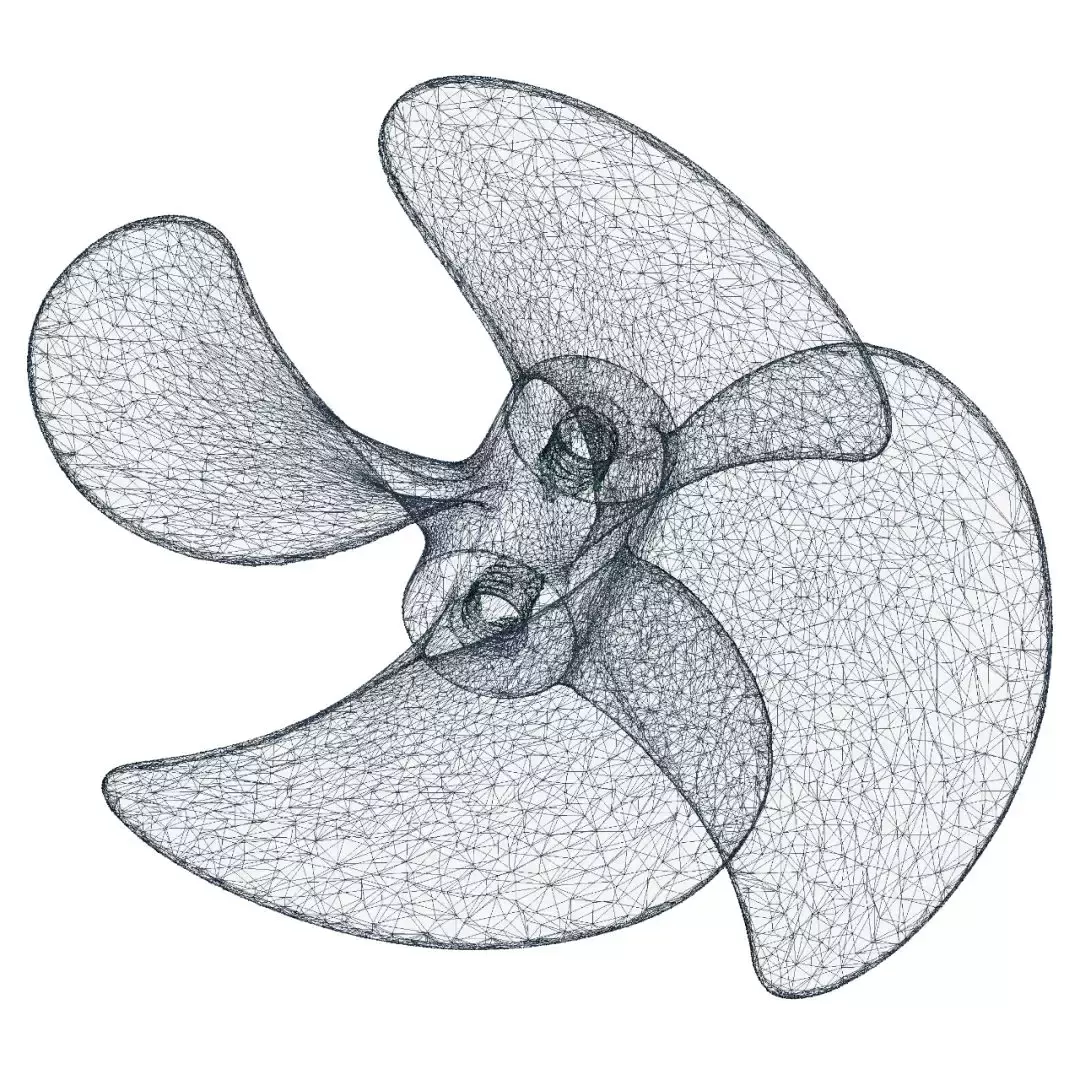

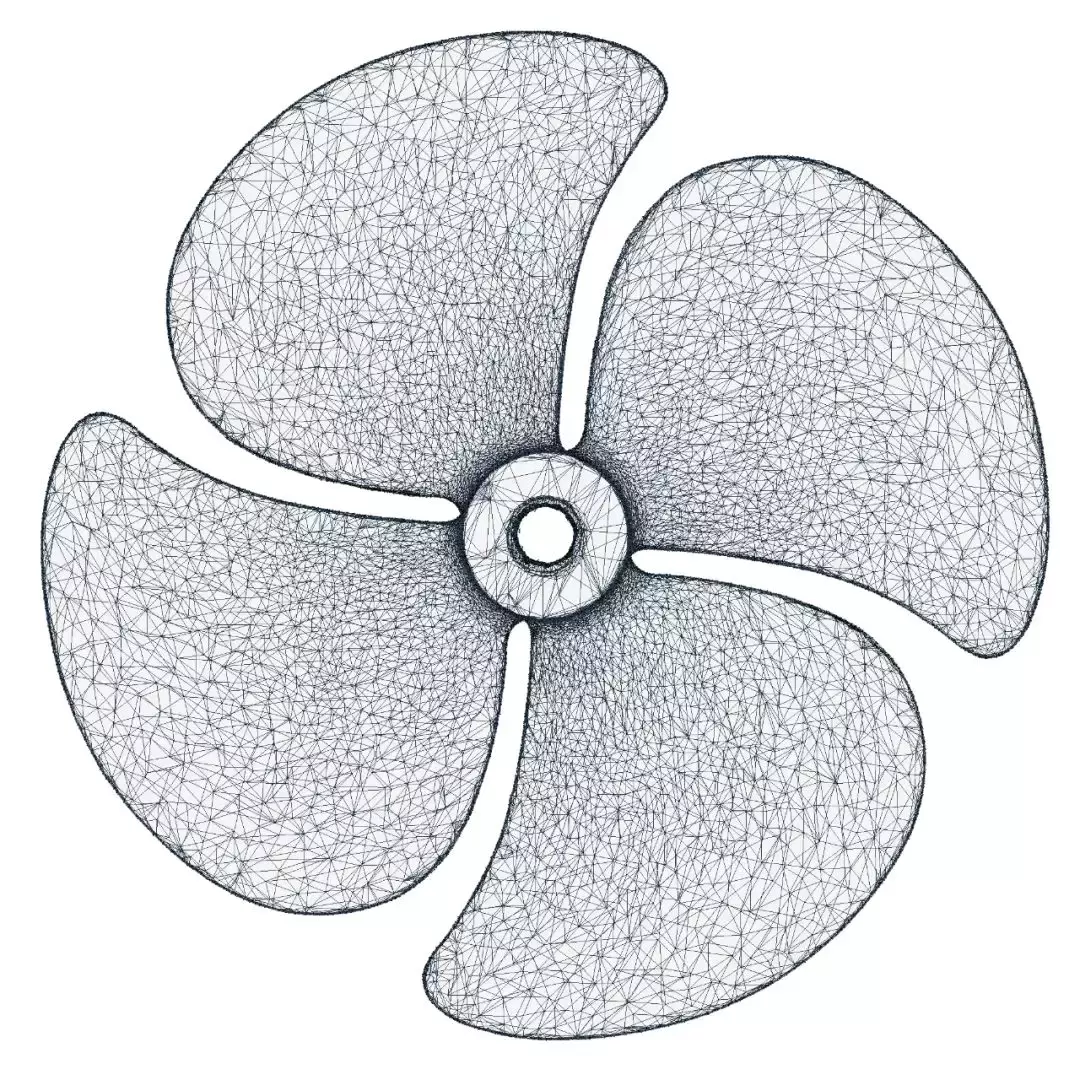

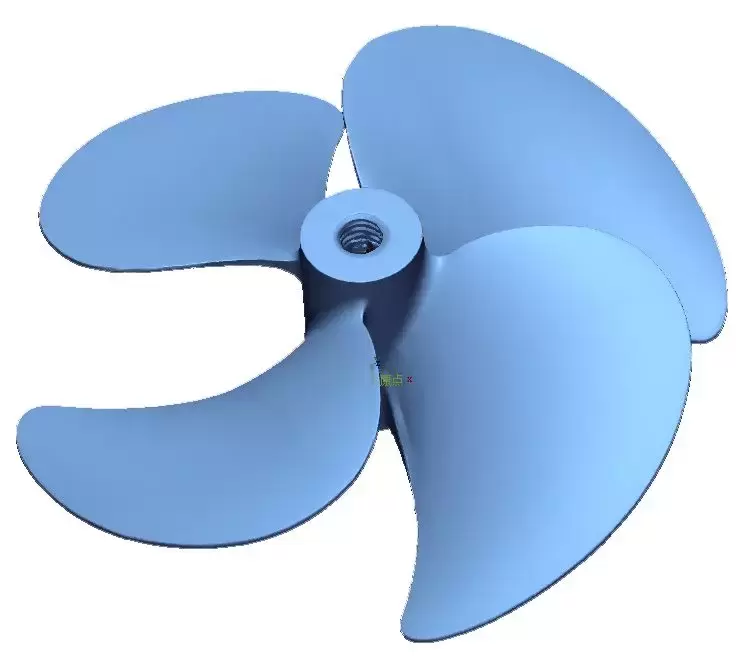

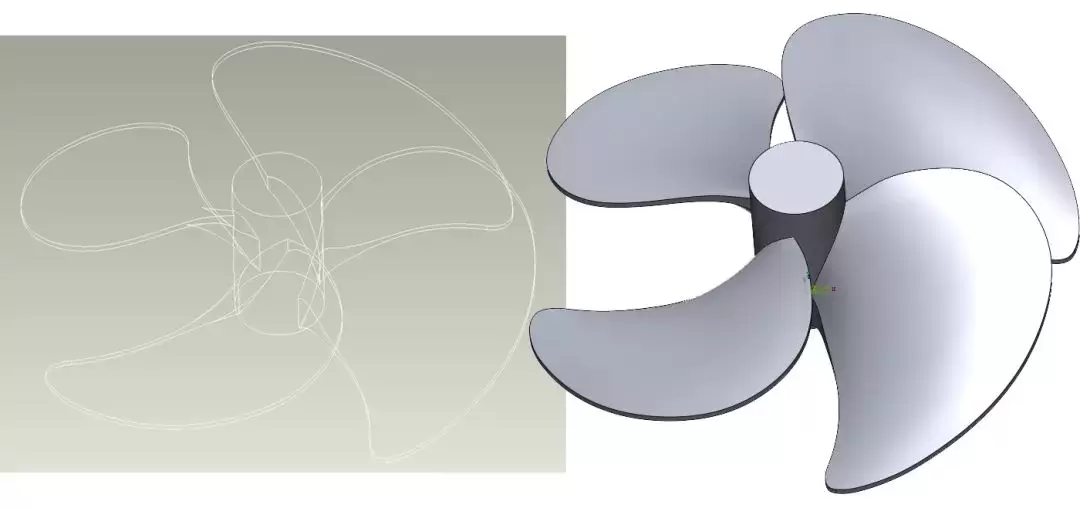

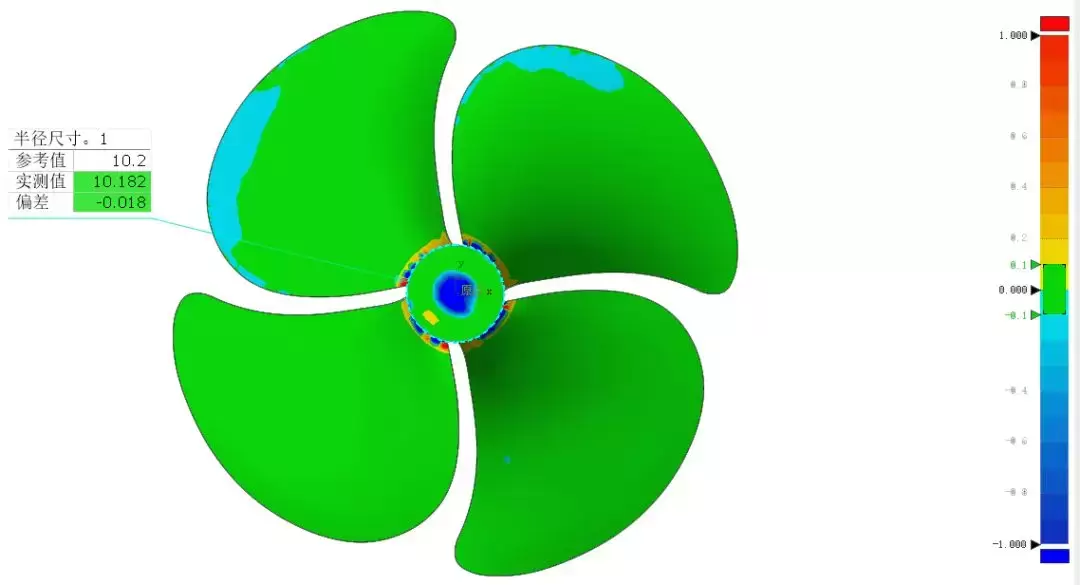

長:200mm 寬:35mm 實際掃描數據(利用第三方量測軟體Geomagic Control X): 長:200.0048mm 寬:34.9931mm 隨著創意不斷突破設計邊界,洞見未來的可能性又始於哪裡呢?產品設計師如何更加巧妙的將外觀設計與功能實現融合?這就是今天主題的來源:聊聊逆向設計。 早期設計師在進行產品的造型設計時,主要採用正向設計的方法;這是一個從概念設計起步到CAD建模、加工的過程。但對於複雜的產品,正向設計的方法會暴露出設計過程難度係數大、週期較長、成本高、產品研製開發難等不足之處,因此逆向設計應運而生。 逆向設計跟正向設計的流程完全相反,是先有實物,根據實物外觀獲取資料,再進行複製或創新的過程。 逆向流程:產品實物 →採集3D資料→ 資料處理→ 模型重構 →製造加工→ 新產品 在逆向設計整個流程中,三維資料獲取、資料處理以及模型重構是最關鍵的三大環節。 我們以葉輪的逆向設計為例: 一組葉輪實物 (根據參考物可看出,最大葉輪直徑大約5.5cm左右) 將葉輪固定後,使用OptimScan 5M藍光3D掃描器,獲取葉輪3D資料。 獲取到的點雲數据 經過處理的點雲資料 曲面模型重建(逆向設計) 偏差分析 逆向設計後,進行偏差分析,目的是進行資料的檢查。 一個完美的葉輪逆向模型就此產生。 根據資料統計顯示,設計成本占產品成本的10%左右,但卻決定了產品製造成本的70%~80%;在產品品質事故中,約有50%是由於不良設計所造成的。對於產品設計來說,逆向設計不失為一種高效的方法,而在採集樣品3D資料時,一台專業的高精度3D掃描器可以說是設計人員的得力夥伴! 先臨三維的OptimScan 5M藍光高精度3D掃描器,採用500萬像素進口工業相機,掃描精度高達0.005mm;配合先進的藍光光柵掃描技術,有利於避免受外界光線條件的影響,使得精準測量工作變得更加輕鬆。 OptimScan 5M適用於各個領域,包括:交通運輸、航空航太、生物醫療、鑄造模具、文創藝術以及軍工製造等等。 產品型號: OptimScan-5M

測量範圍(mm): 100×75mm²、200×150mm²、400×300mm² 測量精度(mm): 0.005-0.015mm 平均點距(mm): 0.04-0.16mm 傳感器(像素): 5,000,000x2 光源: 藍光(LED) 掃描速度 :小於1.5秒 掃描方式: 非接觸式面掃描 拼接方式: “一鍵式”標誌點全自動拼接 精度控制方式: 內置GREC全局誤差控制模塊;支持3D攝影測量系統(照相定位) 數據輸出格式:ASC,STL,OBJ,OKO 電腦配置要求 操作系統:WIN7 64bit CPU:Intel i7 3770及以上 顯卡:NVIDIA GeForce GT 670 及以上 內存:16G DDR3 1600及以上 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱