|

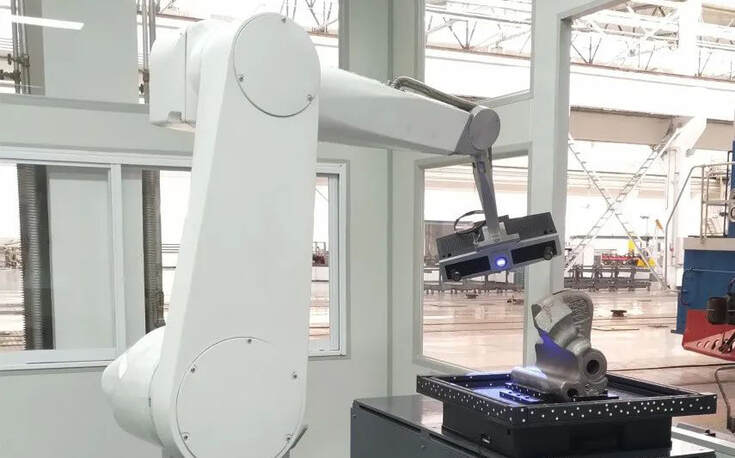

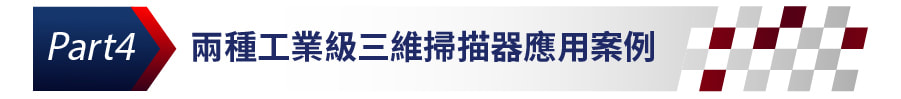

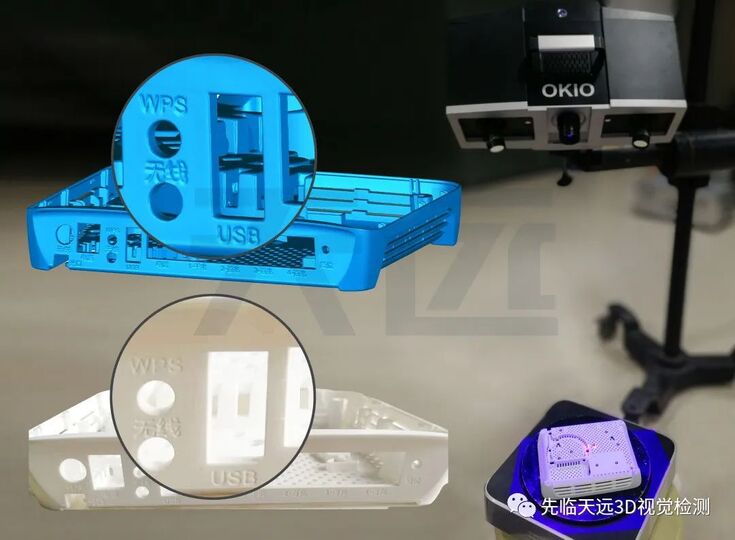

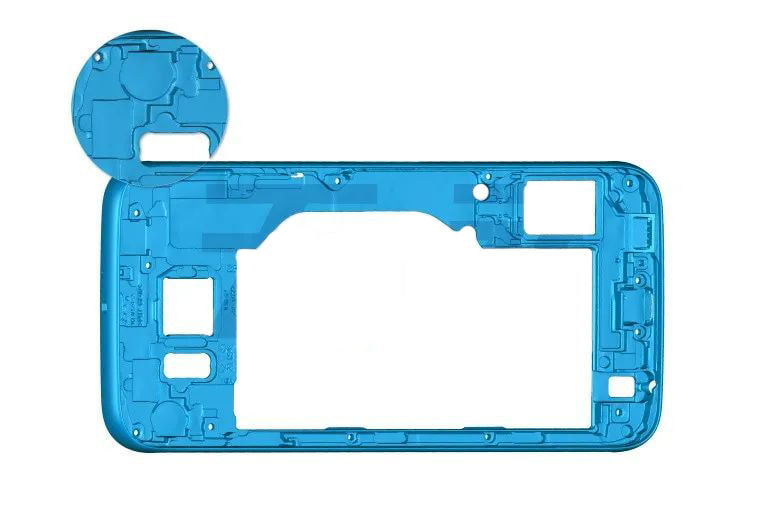

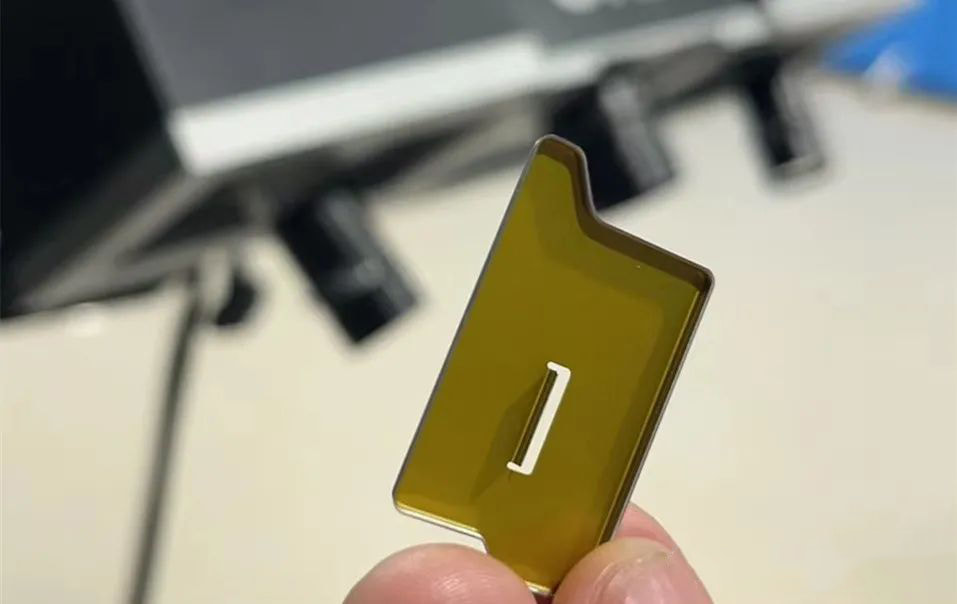

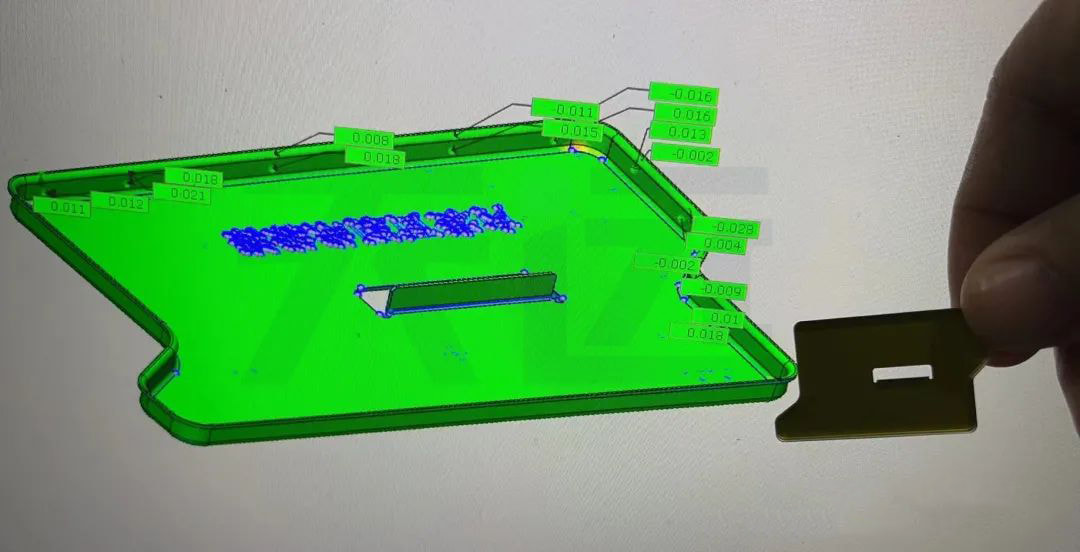

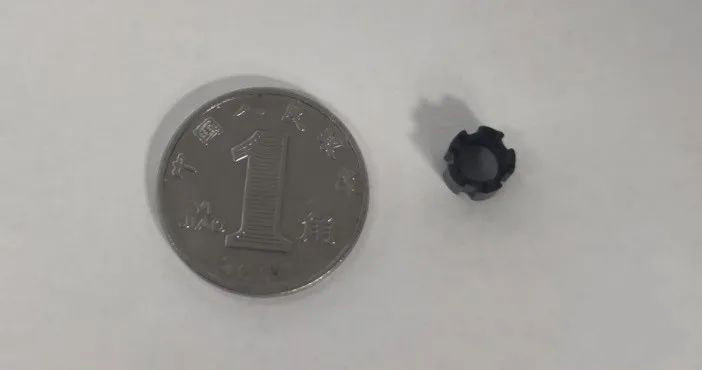

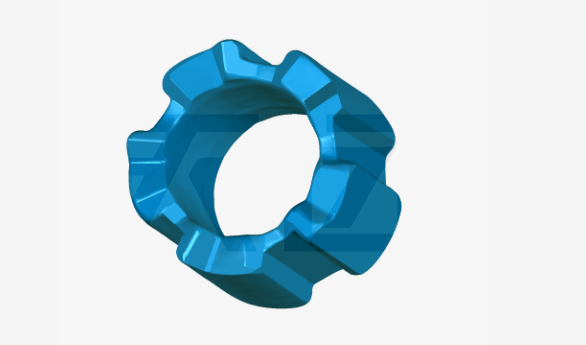

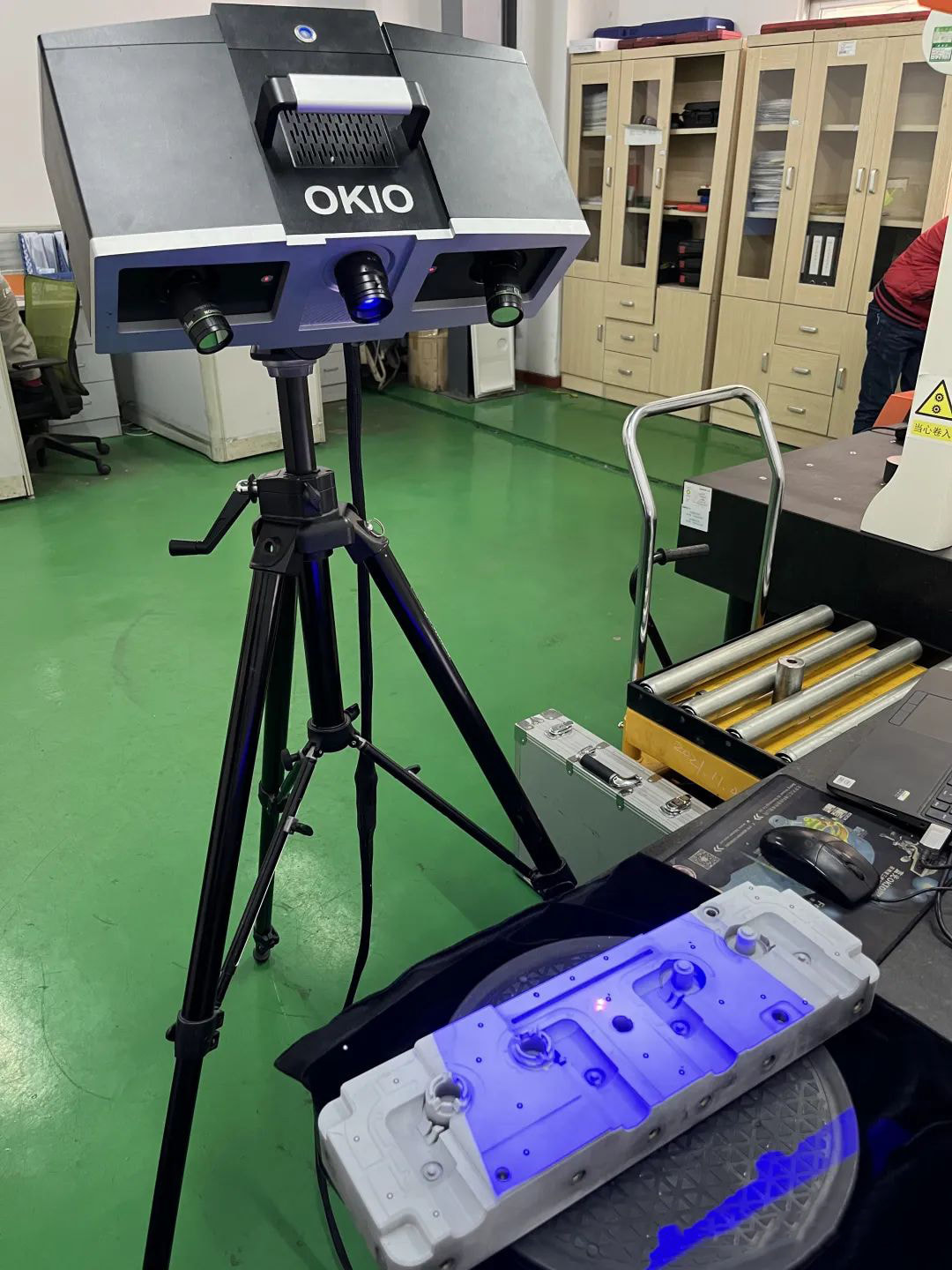

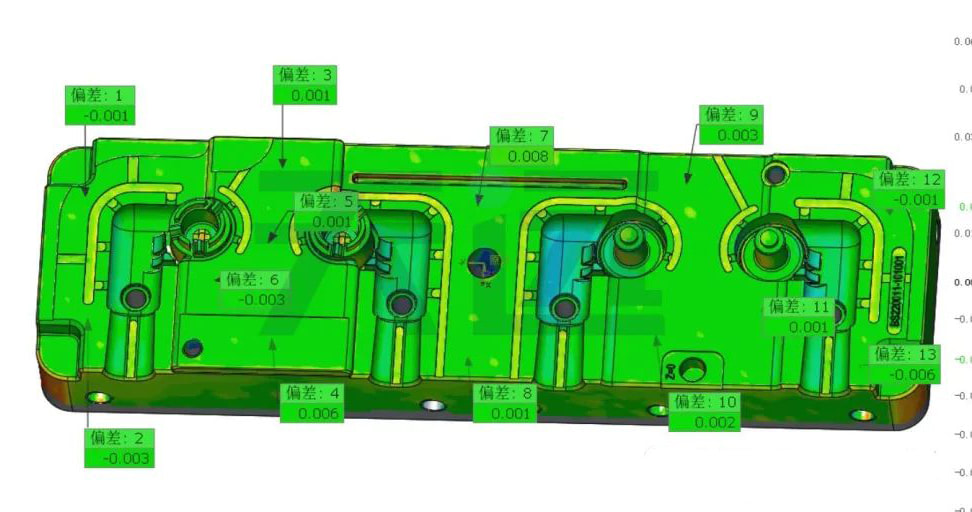

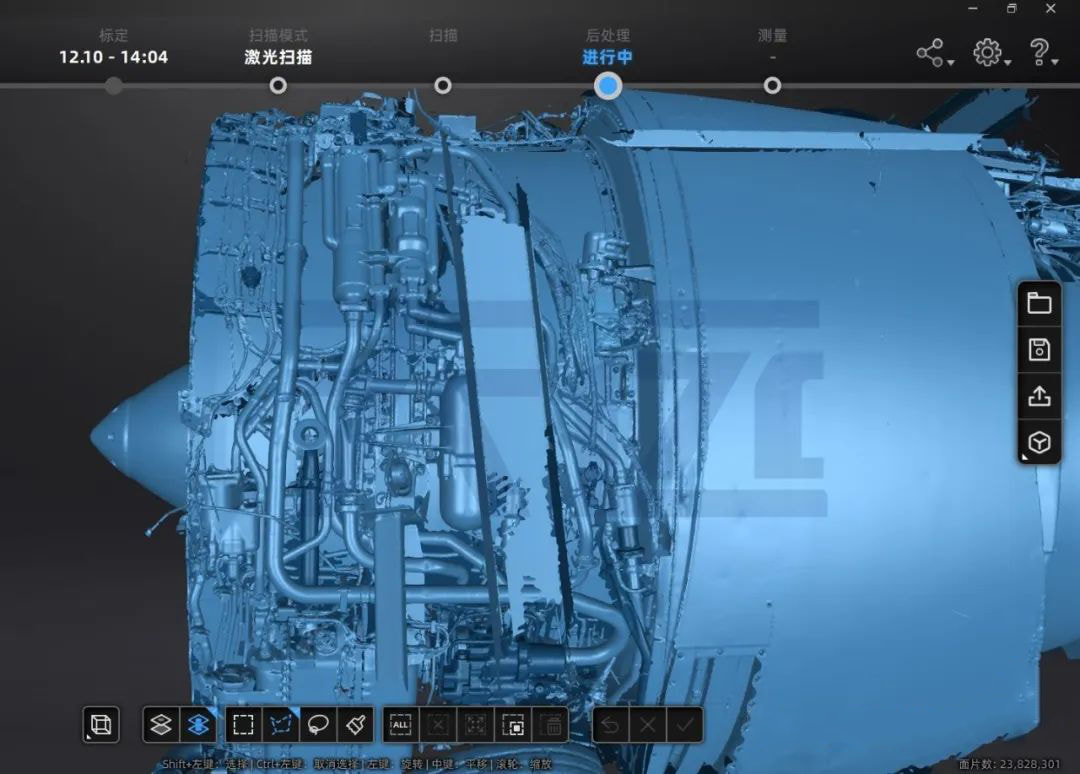

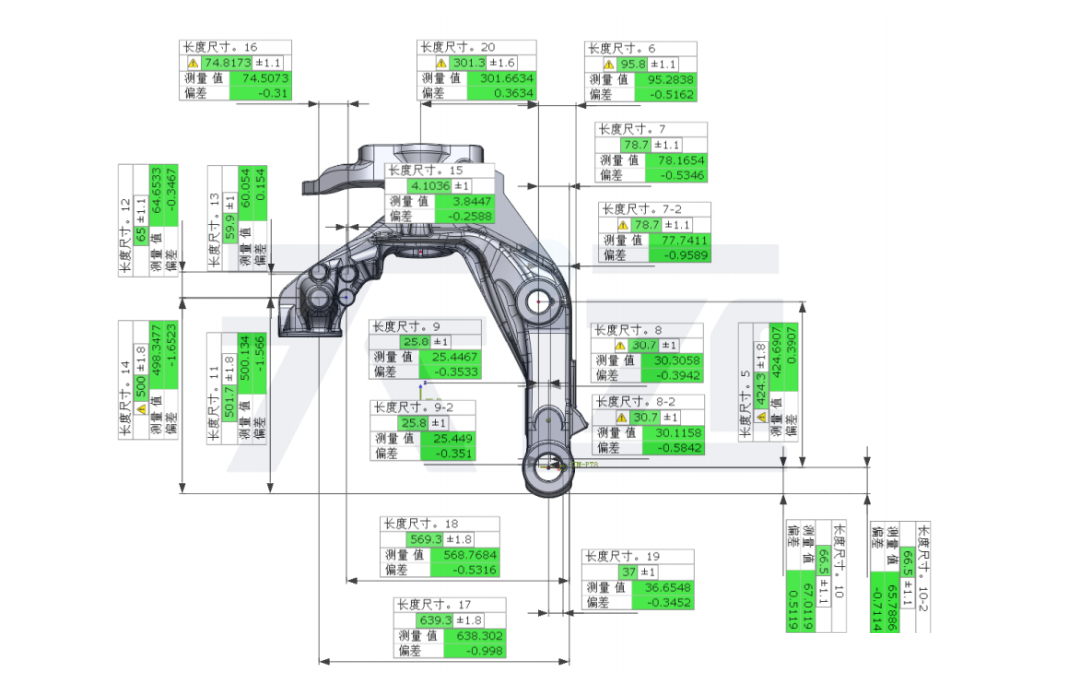

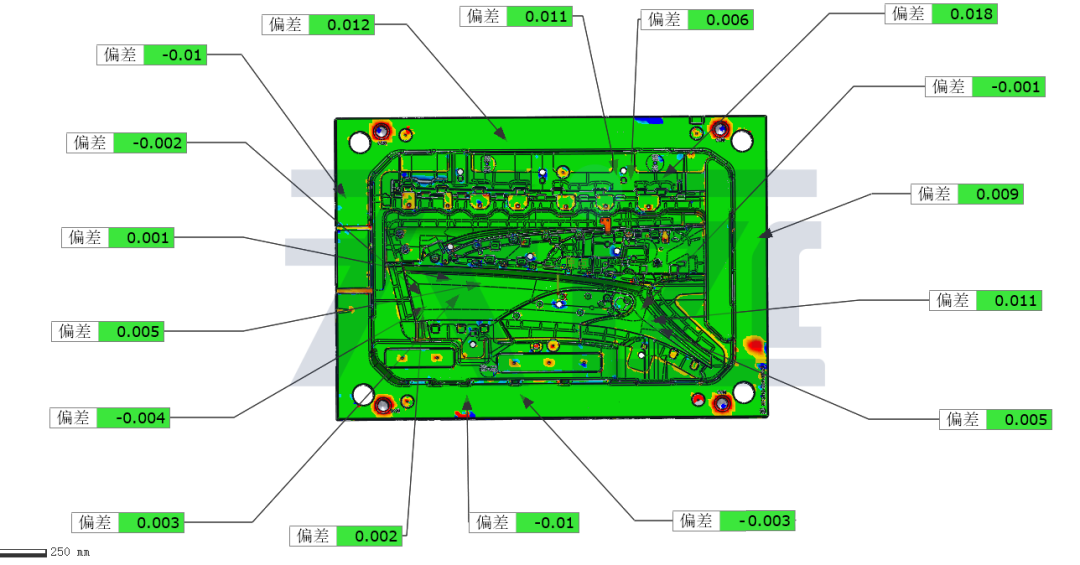

隨著技術的不斷更新迭代,市場上有眾多不同類別、不同品牌、不同價位的產品,用戶對於如何選擇適合自己的3D掃描器存在一些疑惑。本期,就來講解一下如何選擇工業級3D掃描器,並詳細分析固定拍照式和手持式3D掃描器的特點及適用領域。 建議用戶,在選購工業級3D掃描器產品的時候,憑以下幾點去綜合評估: 01. 硬體指標 🔸 掃描精度以及精度穩定性(精度和重複精度) 🔸 掃描精細度(細節) 🔸 掃描速度 🔸 使用體驗(便攜性、易用性) Tips:這裡,容易忽視的一點:重複精度,又稱精密度(即多次測量同一樣件,數據測量結果的一致性/穩定性),這需要廠商擁有多年的行業經驗累積、過硬的技術實力以及嚴謹的質量管理體系。 02. 用戶指標 🔸 數據質量要求,實際掃描的精度、精細度要求 🔸 使用場景需求,掃描對象大小、材質以及掃描時間 🔸 預算 03. 廠商指標 🔸 用戶口碑 🔸 品牌與服務 🔸 軟體升級 在用戶具體選擇工業3D掃描器時,主要是參照用戶指標,接下來我們將圍繞這個方面展開,詳細介紹如何選擇拍照式或手持式3D掃描器。 工業級的3D掃描器,拍照式和手持式這兩種是主流類別。首先,我們要明確一點,這兩種技術的差別在於技術原理和適用場景的不同,兩者之間並不存在孰好孰壞,就如同手術刀和菜刀一樣,都是刀,但是適用的場景不同。 01. 拍照式:精度與精細度具有優勢 拍照式和手持式3D掃描器的點雲生成原理不同,前者單幅點雲即可輸出,後者為多幀數據拼接融合生成點雲,使得在相同的成像條件下,拍照式三維掃描器在精度和細節具有良好表現: 🔸 計量級精度,天遠OKIO系列精度水平最高可達0.005mm,重複精度穩定。 🔸 細節的還原度很好。 - OKIO系列3D掃描器掃描細節展示 - 02. 手持式:便攜性和材質適應性具有優勢 由於雷射光源的特性,使得手持式3D掃描器在便攜性和材質適應性方面具有優勢: 🔸 掃描靈活、便捷、快速(FreeScan UE 僅750g,輕巧易用),完整掃描一輛轎車,10分鐘即可完成 🔸 適應材質廣泛,針對一些黑色、反光樣件,無需噴粉,直接掃描 🔸 高精密度(FreeScan UE 精度高達0.02mm,重複精度穩定)。 在實際挑選的時候,最需要關注的還是對於數據質量的要求和使用場景。 01.精度和細節高要求,推薦拍照式 🔸 小型精密零部件,對於精度和細節要求高 🔸 高水平生產線,精度要求在0.005-0.015mm 02.便攜性、材質適應性高要求,推薦手持式 🔸 掃描樣件無法拆卸、移動 🔸 掃描樣件黑色、高反光,且不適噴粉 03.一般選型參考 一般情況下,我們的選型原則是: 🔸 對精度和精細度有明確高要求,選用拍照式3D掃描器(針對黑色和高反光零件的精密測量,可以在零件表面噴粉後,進行掃描); 🔸 對於使用便攜性和材質適應性有明確要求,選用手持式3D掃描器; 🔸 除卻這兩個明確的要求,那麼我們推薦的選型範圍如下: 04. 選型認知誤區 一直以來,大家對於拍照式和手持式3D掃描器的認知有一個誤區,即大家誤認為拍照式3D掃描器掃描不夠靈活、較慢,其實不然。在一些掃描場景中,比如產品方便移動的,或者是結構輪廓複雜的,甚至要求CPK批量檢測的,拍照式3D掃描器具有迅速、高效、高精度、高重複性的優勢。 比如掃描一個直徑8mm左右的管道泵鋁葉輪,配合自動轉台,一分鐘以內即可獲得3D數據; 再比如配合協作機器人或多機聯動,批量化檢測、自動輸出報告,更是具有驚人的效率。 現在,國際上先進的生產線,例如特斯拉電動汽車以及F35戰鬥機,其對於精度、細節均有高要求,採用拍照式3D掃描器來進行全尺寸的3D檢測,使用效率也是有目共睹。 - F35產線3D尺寸檢測- 01. 拍照式3D掃描器 示例一:掃描外殼 示例二:掃描手機組成部件 示例三:最薄處僅0.16mm的薄壁件 示例四:直徑6mm精密零件 示例五:塑膠模具,精度要求0.03mm以內 02.手持式3D掃描器 示例一:掃描飛機發動機管路 示例二:掃描機械鑄造零部件 示例三:掃描高反光模具 過此番講解,相信大家對於「「如何進行拍照式和手持式3D掃描器的選擇」有一個基本的認知:

🔸 對於中小尺寸的精密零部件,選用拍照式3D掃描器; 🔸 對於中大型零件,且同一設備需在多場景內使用,選用手持式3D掃描器; 🔸 同時,越來越多對於尺寸檢測具有高要求的用戶,均會配備拍照式和手持式3D掃描器,以滿足設計和生產環節中不同的3D檢測要求,提升效率,並增強產品品質。

0 評論

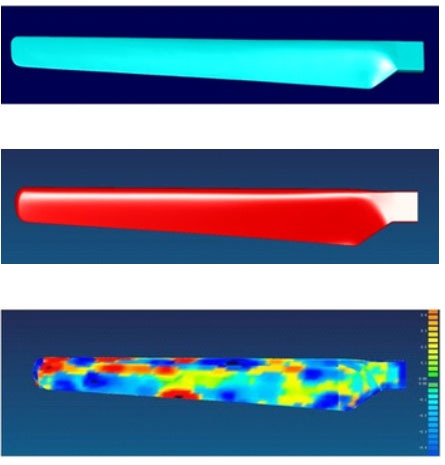

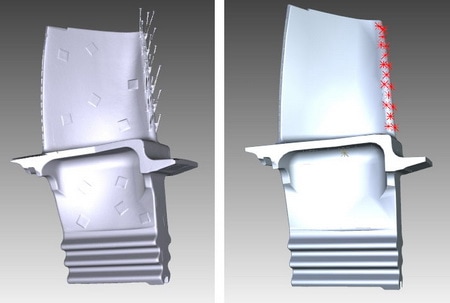

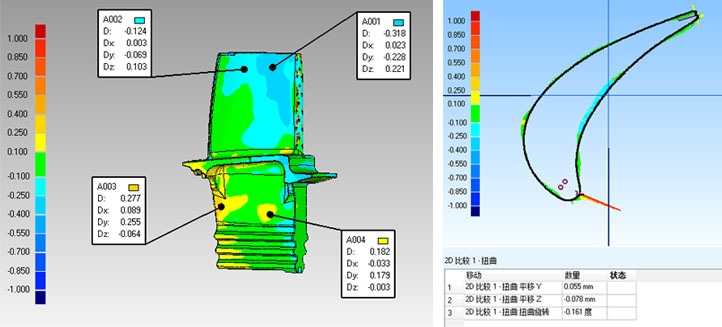

綜述 能源工業是國民經濟與國防建設的重要基礎和支柱型產業,同時也是涉及多個領域高新技術的集成產業,如鍋爐、渦輪機、電廠熱能、風機、壓縮機、內燃機、水力機械以及核能工程等。 能源轉化設備往往比較精密的,同時體積比較大,難以移動,如一些大型葉片、葉輪、安裝架以及一些複雜的曲面結構等,在測量檢測方面存在一些難題。如傳統的三坐標、測繪儀對於採集複雜結構的面體的海量點雲數據有困難,2D的光學照相則會產生數據轉化過程中的誤差,傳統測量手段難以滿足日漸提高的標準要求。能源設備的設計製造方面同樣有諸多挑戰,如效率低、成本高、穩定性不足、一些關鍵部件需要從國外進口等問題。 歐美的能源設備製造公司,如通用電氣、西門子,無一不在尋求和逐步使用新的測量方式和先進製造技術。如風電製造領域,面對超大的葉片尺寸和嚴格的尺寸公差要求,先進的非接觸式3D掃描設備被廣泛採用。而美國圖希諾能源動力公司(Tushino Power Machine Tools)完成了超大型水電渦輪的失蠟鑄造,3D列印出來的蠟模重70kg,直徑150cm,且內部呈蜂窩狀結構,最終鑄造出來的成品重達1990KG。相比傳統分葉片鑄造或CNC的方式,3D列印+失蠟鑄造的方式,更加高效、成本更低、渦輪的整體品質更好。 方案重點 針對不同的能源動力裝備,先臨三維提供的綜合解決方案不盡相同,但是核心內容基本相通,以下部分針對風電裝備做個說明,可供參考: 風電葉片的設計、選材和工藝,是決定風電裝置性能與功率的主要因素,影響到風力發電的單位成本,為了提高風機的效能和降低成本兩因素,葉片的製作正向大型化發展。一般來講,風電葉片的長度為數米,甚至十幾米,如此大的尺寸,以往幾乎沒有合適的測量設備可以對它進行3D測量檢測。而先臨的3D數字技術解決方案能夠很好的解決上述難題: - 能夠快速獲取曲面信息,提供完整有效的葉片3D數據,與CAD設計數據對比進行檢測,能有效提升能源行業大型部件的測量和檢測效率,保證精度,為用戶在配件修復,提升安裝精度等方面帶來便利。 - 可用於逆向工程,優化葉片設計,。 -葉片通過彎曲試驗分析以測量葉片的穩定性,先臨三維拍照式3D掃描儀能夠輕鬆,靈活對葉片表面的變形程度進行準確分析,為企業提供有價值的形變數據; - 獲取的3D數據可用於工程規劃、吊裝、裝配、管道佈線、方案評估、校驗、佈局仿真、三維可視化管理、... 等。 - 設計過程中可以3D列印等比例縮小模型,用於風洞試驗、環境模擬、碰撞試驗、結構仿真等測試。 方案價值 先臨三維綜合解決方案給企業帶來的效益: 1.掃描時間少,減少工廠停工時間,工作效率得到極大提高 -測量快速,操作時間短,相較於傳統的三坐標測量方式,測量效率大大提高; -使用便攜式的測量設備,能夠在各場所進行測量,適應大尺寸、難移動工件的 掃描條件; 2.測量全面,可獲取設備及現場完整、精確的3D數據。即使是複雜的葉輪和超大尺寸物件,也能夠輸出詳細全面的數據結果。 -可以對曲面複雜的,大型的物件進行全面測量,數據完整清晰,如葉輪,葉片; -根據獲取的數據,可為用戶繪製PI&D、設備佈置等專業圖紙,為管理及設計人員提供完整、精確的現場3D模型; 3.測量精度高,檢測報告具體,準確 - 擁有高精度3D掃描儀及測量設備,整體測量誤差小(控制在200mm×150mm範圍約為0.02mm),與物件CAD數據進行對比,能夠輸出詳細,具體,準確的誤差報告,保證產品質量,有效避免代價高昂的返工時間與費用; - 對能源行業中重要設備和管線進行全面安全檢測。 - 可以進行施工和設計方案的比對 4.大尺寸工件3D列印,可實現複雜構件的一體化精密鑄造 - 3D列印尺寸可達150cm*75cm*55cm,滿足大部分能源裝備精密部件的成型需要; - 3D列印出來的模型,還可以用於失蠟鑄造; - 等比例縮小的3D列印模型,則可以用於前期設計過程中的各種測試,既提高效率,還能降低成本。 客戶案例 火力發電機渦輪葉片的逆向設計與氣孔法向量的高精度檢測: A. 面臨的問題: 該研究所對項目技術指標非常嚴苛: ●非常高的精度要求,整體誤差需要控制在0.01mm以下,以確保轉子的正常運轉;如果葉片的質量無法得到嚴格的控制,不僅影響工作,即使運轉起來,對汽輪機的損害也非常大,會產生強大的震動,甚至會影響廠房安全 ●對葉片上的散熱通氣孔進行精確定位 ●準確地確定氣孔的法向量 B. 先臨三維的解決方案: 葉片曲面構造質量直接影響到轉子轉動的效率,因此逆向設計工程師必須使用強大的設計曲面工程——根據實際情況,先臨三維提供的解決方案中使用: OpticScan-D雙目系列3D掃描儀+逆向設計軟件(如Shiningform XOR)+3D檢測軟件(如Shiningform XOV)協助該研究所進行高端技術的研究和突破。 使用OpticScan-D雙目系列3D掃描儀獲取渦輪葉片精確的3D測量數據。將3D模型導入逆向建模軟件(如Shiningform XOR)進行曲面造型。 在使用ShiningformXOR進行逆向設計之後,需要及時得到偏差結果。SHININGFORM XOV檢測軟件能夠對物體特徵進行細緻分析,如孔位、輪廓、曲率等等,同時還能捕捉並體現剖面的形位偏差,如平行度和圓度等。而傳統檢測軟件只能對CAD數據和掃描數據進行簡單的偏差對比。 XOV軟件能自動完成測量數據與CAD數據的坐標係對齊,從而實現快速比對檢測和質量控制。通過SHININGFORM XOR軟件進行逆向設計可以得到仿形渦輪葉片的CAD數據,利用3D掃描儀掃描得到工件的3D測量數據。 3D色譜偏差分析、單點誤差註釋分析與二維界面扭曲分析 大型風力發電機輪轂使用3D掃描儀高精度檢測:

A. 面臨的問題: 佳力風能需要對是輪轂上的上百個尺寸,如高度、直徑、深度等進行詳細檢測,以保證輪轂質量的合格。如果輪轂尺寸不合格,就不能和其他部件有效進行裝配。但風電發電機輪轂體積大,重量重,難以移動,受空間限制的影響較大,尤其是內腔的3D數據獲取,需要便攜式的測量方式才能快速地進行全面3D測量並進行檢測。 B. 先臨三維的解決方案: 針對佳力風能的情況,先臨三維提供的解決方案使用: Shining3D-Metric攝影測量系統+ZScanner激光掃描儀+3D檢測軟件(如Shiningform XOV)。 攝影測量系統軟件可準確計算提取物體空間框架坐標,特別對大型工件有較為明顯的優勢。將Shining3D-Metric攝影測量系統運算所得框架坐標信息與Z-Scan手持式掃描儀結合,使工件的整體精度得到了良好的控制。 使用ZScanner3D激光掃描儀獲取工件表面信息,能夠對內腔等部位進行輕鬆的掃描,以達到細節全面,精度良好的理想需求。 最後將將該工件的stl數據導入Shiningform XOV軟件中,與原始的CAD模型進行針對性數據比對,即可得出非常直觀的三維檢測色譜圖,根據比對報告,佳力風能可以很清晰地看到實際工件與CAD圖紙的整體偏差,清晰知曉工件的質量,如哪個位置有突起或者凹進;也可以通過Shiningform XOV軟件分析各孔位及裝配位的相對位置信息,以使佳力風能及時對工件進行改進,持續一向秉承的品質要求。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱