|

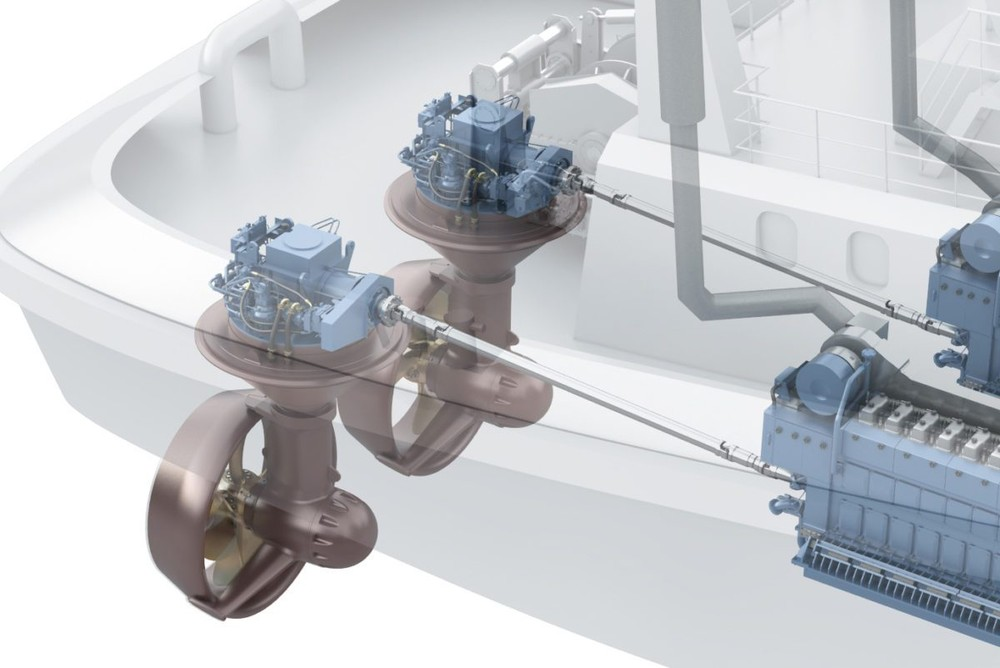

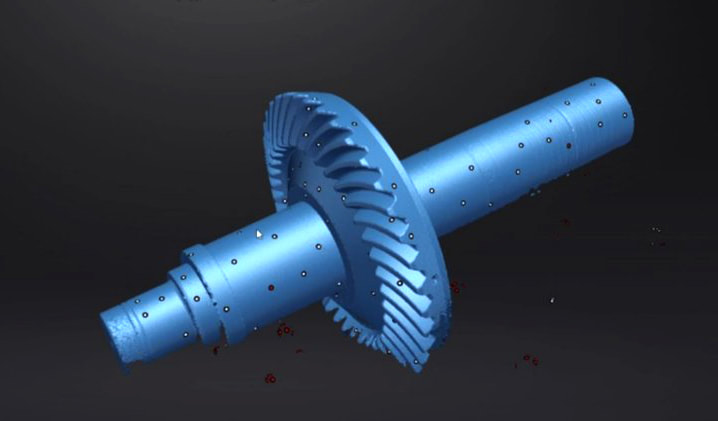

船舶維護中的3D掃描整合在海事產業中變得越來越重要,因為船舶維護在確保船舶的安全、運輸效率和壽命方面發揮著至關重要的作用。評估和修理船舶的傳統方法通常涉及手動測量、繪圖和實體原型。然而,隨著技術的進步,已經發生了向更精確、更有效率和更具成本效益的維護實踐的重大轉變。 本文討論如何FreeScan UE Pro 3D 掃描器協助修理拖船轉向柱上的旋轉齒輪。該客戶從事離岸業務,包括提供拖船服務、護航油輪和提供引航服務。 轉向柱上的旋轉齒輪取代了船舶的方向盤,可 360° 旋轉,讓您可以在狹窄的條件下操縱。當旋轉齒輪發生故障時,不僅影響船舶的操縱性,而且在對接作業和遠距離破冰船拖航時也會帶來風險。 齒輪通常較大,可以承受更大的扭矩和力,確保船舶運行期間足夠的機動性和穩定性。同時,旋轉齒輪通常具有複雜的幾何形狀,例如齒輪輪廓、內孔和螺紋。 由於複雜的幾何形狀和精確的規格,手動測量和物理原型捕捉這些組件具有挑戰性。此外,這些齒輪的巨大尺寸和重量使得在修復過程中難以準確地處理和操縱它們。這些限制凸顯了採用 3D 掃描等先進技術的必要性,以實現更有效率、更準確的方法。 FreeScan UE Pro 具有 26+7+1 藍色雷射線,並包含內建攝影測量來處理各種掃描場景。掃描器的精確度高達 0.02 mm。它非常適合捕獲海上設備中大型和重型部件的詳細掃描。 使用記號筆和噴霧劑 首先,我們的客戶從軸上拆下軸承,對其進行脫脂,放置標記,並塗上消光噴霧。標記可幫助掃描器了解零件的空間方向,而噴霧消除了雷射光束失真。首先,我們的客戶從軸上拆下軸承,對其進行脫脂,放置標記,並塗上消光噴霧。標記可幫助掃描器了解零件的空間方向,而噴霧消除了雷射光束失真。 用於船舶維護的3D掃描和逆向工程 利用雷射掃描模式,包括用於全域掃描的 26 條十字線和用於深孔的單線模式,確保了全面的資料擷取。此外,精細掃描模式(7 條平行線)用於齒輪齒形和螺紋孔等關鍵區域,將點距提高到 0.1 mm,以實現精確的資料擷取。完成掃描後,團隊開始對捕獲的模型進行逆向工程。 事實證明,從這些掃描中得出的最終 CAD 模型對於受損部件的修復和複製具有無價的價值。該公司現在可以提前創建必要的維護零件以便及時更換,從而減少與採購和製造更換零件相關的停機時間和成本。

SHINING 3D FreeScan UE Pro 掃描器的採用標誌著船舶維護邁出了變革性的一步。它為修復拖曳舵機的複雜挑戰提供了高精度解決方案。進一步採用此類技術可確保船舶維護流程的持續改進,從而提高海上作業的可持續性和可靠性。

0 評論

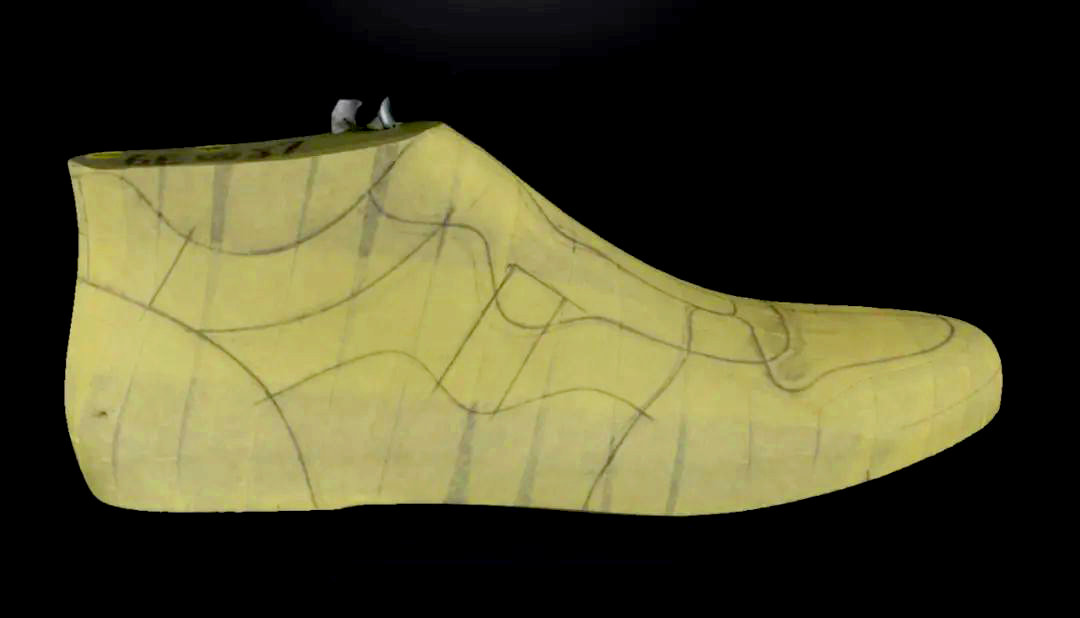

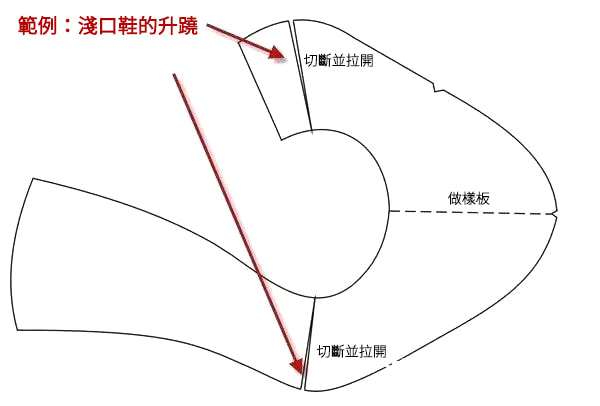

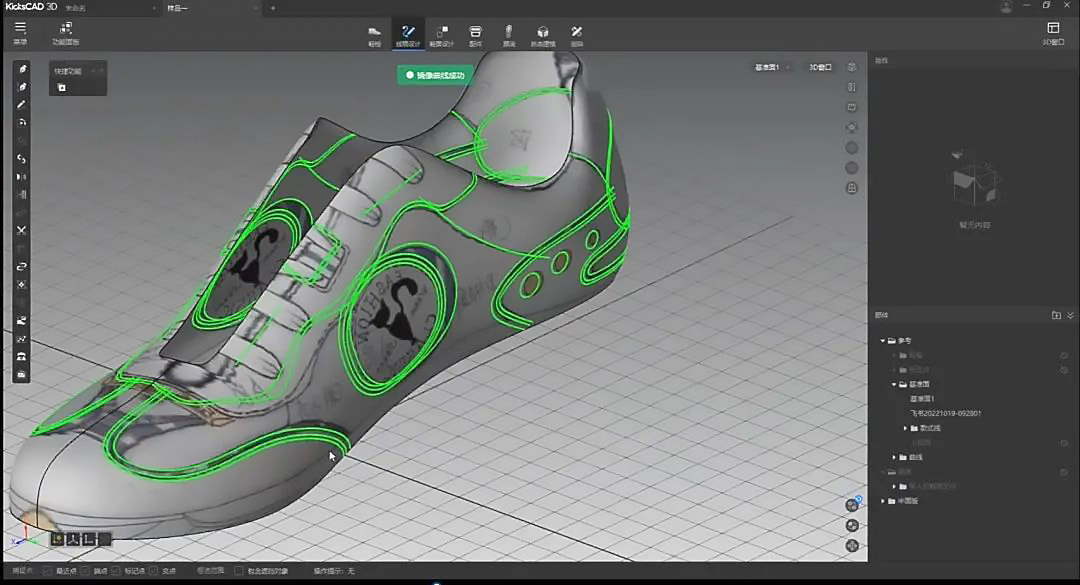

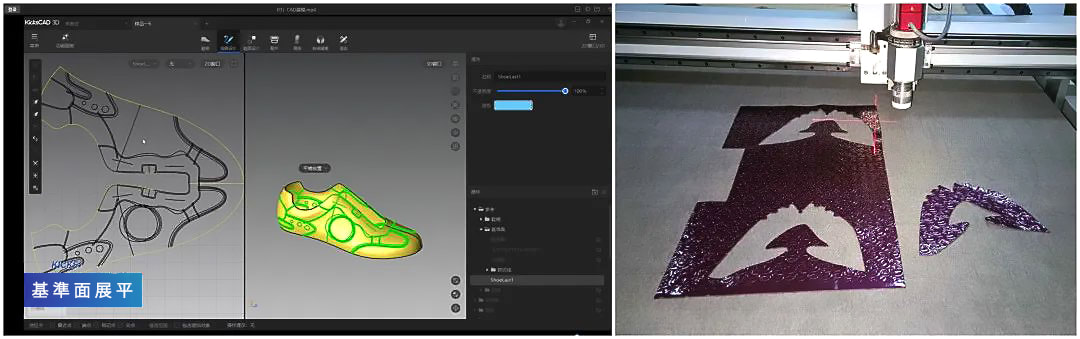

一款新鞋從設計構思到作出成品中間約有120道工序,一般大廠品牌在新品正式大規模生產之前,光是設計開發的流程週期就需要約8-12個月。在漫長的設計流程中,楦師會先根據大數據,或是已有產品和經驗來反覆修改打磨設計和製作楦頭。隨後,開版師則在楦師交付的楦頭上貼美紋紙,繪製幫面式樣,取得幫面樣板。後道工序則會基於此樣板來進行皮料的裁剪、縫製等。 然而鞋楦的表面是凸凹不平的彎曲表面,而鞋幫的樣板或鞋幫部件卻是2D平面狀態,展平面復原到楦面上時也一定會有空間角的變化。如何在楦面基礎上精確計算幫樣板的加工餘裕,則是鞋業開版設計中的一大難點。 數位化開版精準高效 透過Transcan C 可變解析度彩色3D掃描器快速取得鞋楦準確、完整的3D數據,然後匯入專業的設計軟體,將平面設計稿或照片直接貼圖到鞋楦的立體模型上方。並依照鞋楦尺寸調整貼圖,然後基於貼圖圖案進行勾線分區,3D擴展建模。建模完成後,設計師可對此模型(基於楦頭數據設計出來的鞋模)進行不同材質,配色的調整,然後基於材質屬性、色彩呈現效果等來調整局部分塊的設計,最後基於最終的渲染效果呈現狀況,來決定是否需要打樣生產。 鞋模設計完成後,可直接在設計軟體內將立體鞋面進行展平,得到各塊皮料的準確平面圖。生產可基於此平面圖精確計算生產成本,規劃排版後,將數據導入皮料切割機,即可快速完成鞋面製作。此數位化開版設計模式不僅顯著提高了開發效率與生產質量,也大大節省了開發所需的人力及耗材成本。 賦能鞋業新零售生態 成品鞋亦可透過Transcan C 可變解析度彩色3D掃描器進行數位存檔,不僅可協助企業快速建立自己的商品資料庫,同時亦可結合各類3D行銷軟體工具,打造3D場景購物體驗,賦能促進生鞋業新零售模式。 3D內容擷取,快速上線商品模型 Transcan C卓越的色彩及實體的尺寸還原能力,與先臨三維數位雲端強大的3D線上展示、協同、編輯能力完美結合,為商家量身打造了一套創新的3D數位化商品行銷解決方案。透過3D掃描硬體建模+3D模型雲端協同編輯的形式,實現了商品模型的高效擷取及互動式3D展示。消費者可在商品詳情頁中全方位瀏覽查看商品細節,享受近乎實體店的線上購物體驗。 商品3D互動展示,活化使用者消費意願 使用者可依照自己的風格、喜好,選擇不同顏色、材質組件進行組合搭配,形成具有個人風格的搭配方案,滿足消費者個人化客製化需求。 創新3D內容行銷,抓住消費者眼球 商家亦可利用Transcan C 取得的高精準度彩色3D模型製作創意概念影片, 用於媒體入口網站平台的宣傳推廣。 高精準度: Transcan C最高精準度可達0.035mm,可準確還原楦頭的尺寸及形狀,為後續鞋款設計開發、加工製造等打下堅實的數據基礎。

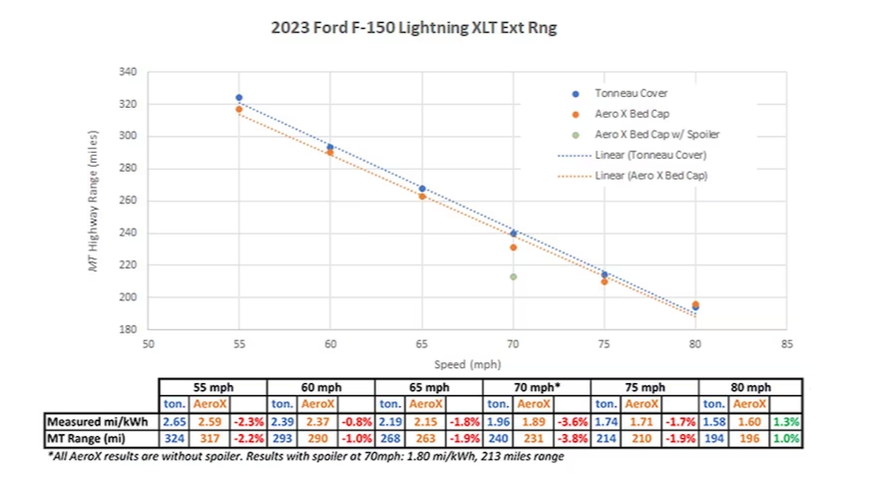

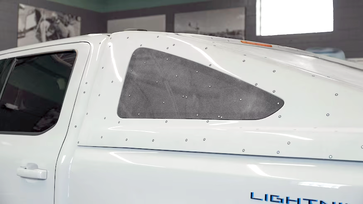

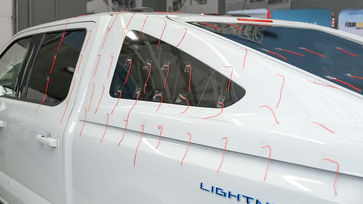

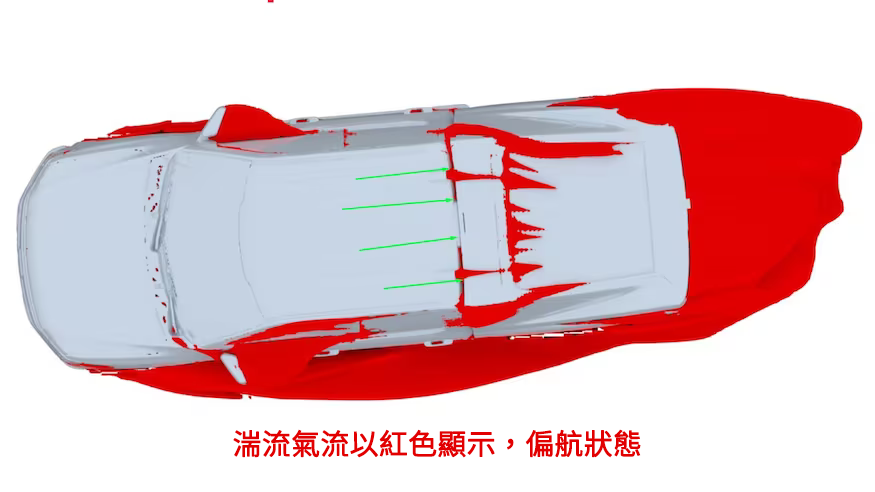

全自動:搭配全自動轉台,人工幹預少,僅需幾分鐘即可採集鞋楦、成品鞋的高品質3D數據,大大節省了產品開發、製造的時間成本。 高傳真:搭載兩台彩色相機,可以輸出高達1200萬像素的紋理貼圖,可以高度還原鞋子外觀的色彩訊息,加速鞋企電商內容行銷由2D向3D轉變,以酷炫和趣味性的交互方式,幫助商家精準快速抓住消費者的眼球。 真實世界範圍結果 我們的 AeroX 測試開始時安裝了可選擾流板,運行標準 70 英里/小時的速度。該配置返回了 1.74 英里/千瓦時的消耗數據和 213 英里的 MT 公路行程範圍,兩者都比基準酒桶覆蓋條件差 11%。然後我們拆下擾流板並重新開始 70 英里/小時的測試。油耗提高至 1.89 英里/千瓦時,續航里程提高至 231 英里,但與 70 英里/小時的純酒桶狀態相比,這些數字仍然令人失望地表示續航里程下降了 3.6%。遺憾的是,這些結果在 80 英里/小時以外的任何速度下都會得到反映,此時 AeroX 似乎將油耗降低了 1.3%,並將續航里程增加了 1%(從 194 英里增至 196 英里)。 我們立即聯繫了AirShaper的Wouter Remmerie,向他分享了AeroX蓋子的照片,詢問是否能發現與他最初理想的快背蓋之間的主要差異。他對駕駛室和蓋子之間的間隙可能引起的紊流以及天線突出和後窗嵌入框架的問題表示擔憂。然後,他慷慨地提出將我們的蓋子運行到他的模擬器中,安裝到我們F-150 Lightning的“數字孿生體”上,前提是有AeroX蓋子的3D模型。然而並沒有。 IPF Racing挺身而出進行3D建模 進行3D建模 MVS根據一個沒有CAD文件的造型輔助架建造了AeroX。生成可以運行到AirShaper在線平台的文件的一種選擇本應是徵用同一個全球基準組織A2MAC1。我們可以等待預約將卡車和蓋子帶到A2MAC1位於密歇根州貝爾維爾的設施進行測量,但我們選擇了更快速、更易接近的選擇:獨立掃描。 我們打電話給IPF Racing的創始人Zac Watts,他最近為我們的一位朋友3D建模了一個凱迪拉克Cimarron的輪胎。Watts帶來了他的Shining 3D EinScan HX掃描器,選擇了其藍光功能,這對於平面板最好。他開始在蓋子表面隨機黏貼小小的反光點。 接著,他噴灑了一層具揮發性的無光澤噴霧。然後他校正了掃描器,設置了環境光線,並開始系統性地使用EinScan HX掃描整個表面。我們看著表面在他的電腦螢幕上逐漸構建一個模型,最終數據包含了1650萬個點。清理模型以供任何流行的建模格式(STL,STP,IGES)使用又花了幾天。在掃描後,我們去掉了所有點,擦掉了剩下的無光澤噴霧,準備進行AeroX的現實世界測試。 真實世界的航空測試 在等待進行正確的3D模型分析時,我們決定利用傳統的真實世界空氣動力學測試方法,使用羊毛線結球來快速評估Wouter的一些主要擔憂。這是任何人都負擔得起的風測試方法。只需購買一些對比顏色的羊毛線,將它們繞在手指上,然後剪斷,製成相同長度的羊毛線標記,然後將它們全部貼在您想研究的空氣動力學表面上。我們按照有序的模式將絨球放置在駕駛室和蓋子後半部分的各個位置上。然後,我們安裝了帶有魚眼鏡頭的GoPro相機,能夠觀察大部分蓋子,並拍攝卡車以每小時45英里的速度行駛在箭頭直線的伍德沃德大道上的靜止照片。通過使用灰色膠帶,我們能夠消除駕駛室和蓋子之間的間隙,以測量這是否顯著減少了紊流。 初步結果 駕駛室上方和蓋子上的氣流似乎是附著的和層流的,正如在開放間隙和膠帶配置中平靜地指向船尾的紗線所證明的那樣。但後玻璃上的攪拌和向後吹的紗線簇,尤其是頂部附近,顯示存在流動分離和湍流。 在瓶蓋的兩側,雷默里注意到了明顯的神經流動和強烈的向上成分。後視鏡產生的湍流和駕駛室與蓋之間的間隙加劇的湍流可能是造成緊張的原因,而後玻璃上的低壓區域將空氣向上和向內吸引。 在與Remmerie和A2MAC1的代表的早期交談中,我們了解到在橢圓形賽道上進行真實世界測試存在許多潛在的陷阱,其中最令人擔憂的是偏航。根據A2MAC1技術和性能見解產品總監Vincent Keromnes的說法,當在橢圓形賽道上從一條直道到另一條時,平均偏航角為4度。與僅有蓋子覆蓋的情況相比,風以這個角度(或更大角度)撞擊卡車時,將會與AeroX蓋子相比,遭遇更大的前方面積。這可能解釋了我們的結果。但在收到AirShaper和A2MAC1的官方模擬結果之前,我們將保留對AeroX蓋子的氣動特性的最終判斷。

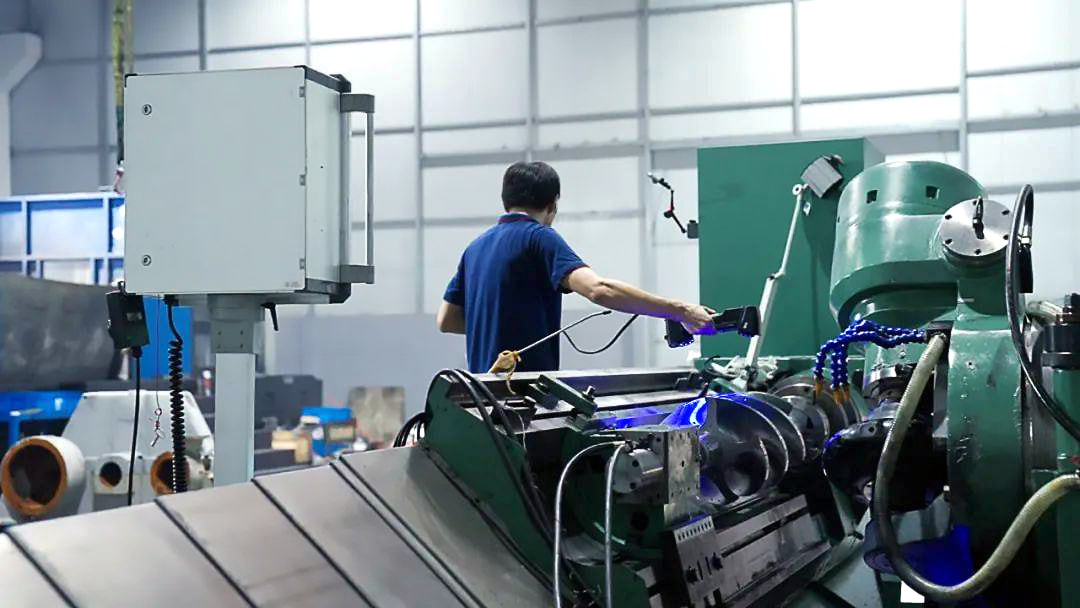

高精度3D掃描技術作為一項高效準確的工業光學3D測量工具,在工業製造中為產品的形面尺寸控制、產品原型設計等提供了一項優選方式,實實在在助力製造企業降本增效。此次將分享高精度工業3D掃描技術在加工餘量精準、高效控制中的作用。 機械加工業加工餘量控制痛點 在精密機械加工的過程中,由於產品的形面精度要求很高,加工餘量的控制至關重要,一旦過切,則整個材料將報廢,造成損失。 為了精確掌握加工餘量,傳統方式下,在加工末期,會不斷使用三坐標來進行尺寸檢測。但是,使用這種方式,必須將產品從機床上吊下來,運送至三坐標室進行檢測,之後再重新進行裝夾和機械加工。 如此往復,整體的加工效率低,且多次裝夾會存在誤差,還是較難避免過切的情況,整體而言效率較低且存在一定損耗。 加工餘量高精度3D掃描測量方案 高精度工業3D掃描技術憑藉其高精度(且重複性精度穩定)、高效和便攜等優勢,為機械加工產品的加工餘裕控制提供了一種新方式! FreeScan UE Pro可直接在機床上進行3D掃描,取得正在加工產品的3D數據,導入3D偵測軟體進行測量,從而快速、準確掌握加工餘裕。如此一來,則免去了大量的裝夾、吊裝以及三坐標檢測等環節,簡化了尺寸檢測過程。 結 語

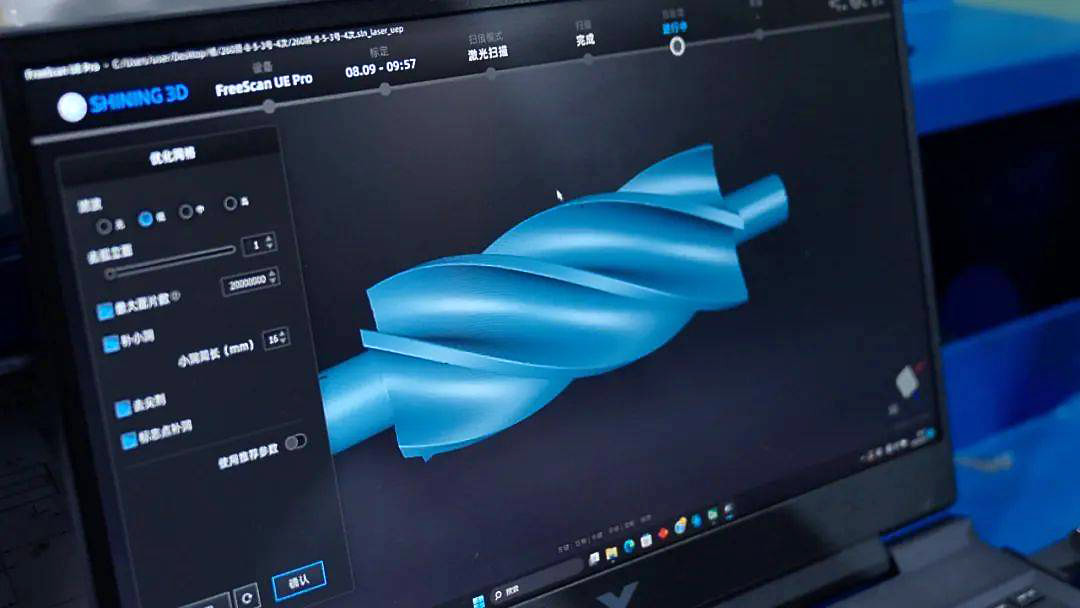

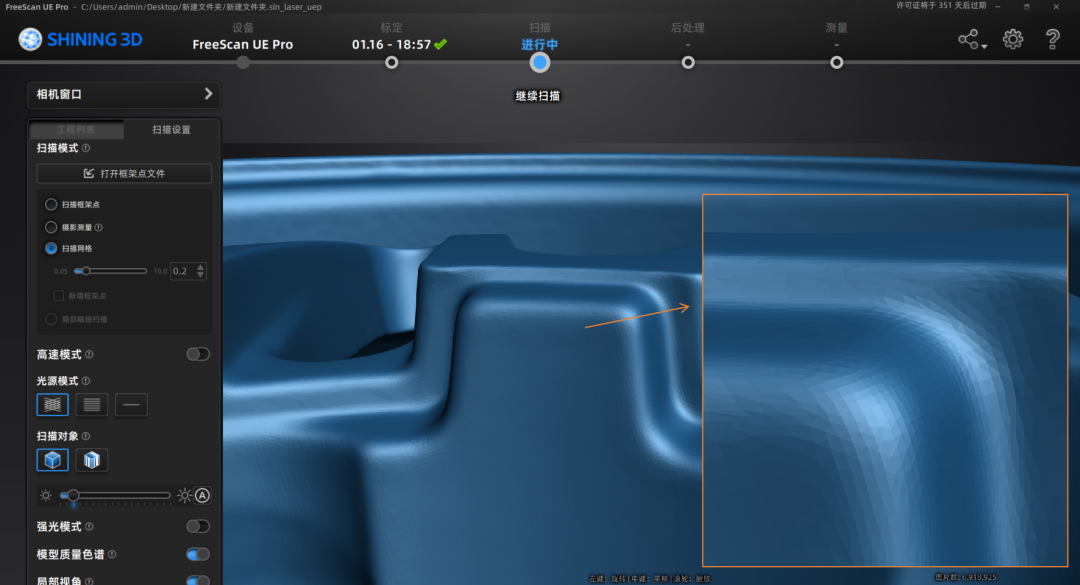

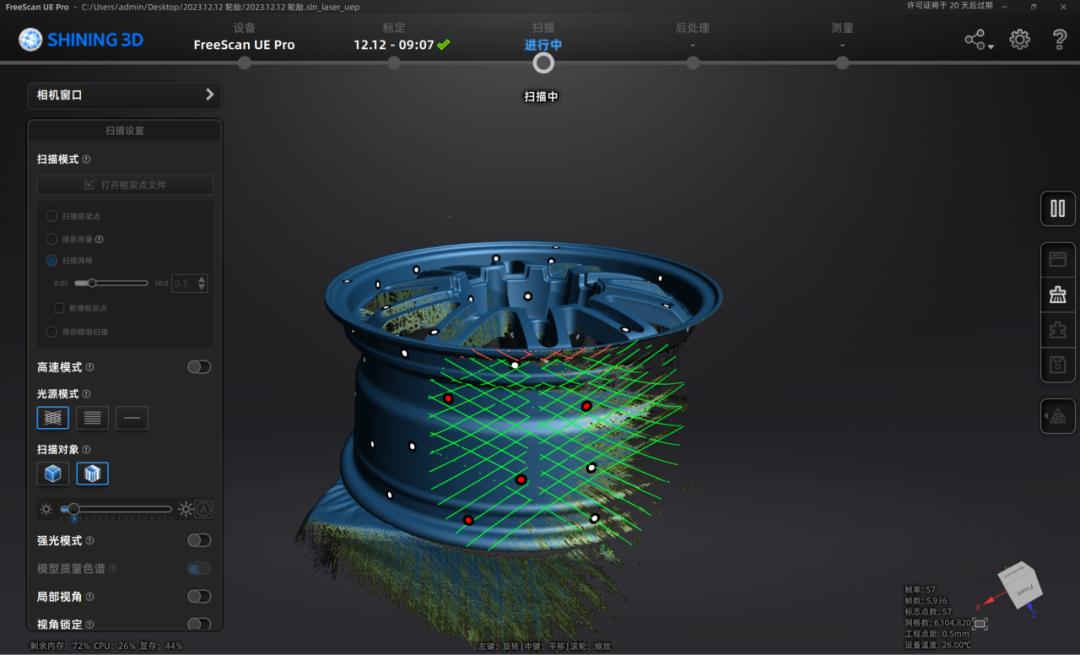

在引入高精度3D掃描技術後,機械加工的生產效率有了革命性的提升,成本也有了顯著的降低。 效率提升:從實際用戶應用的情況來看,同一個加工件,傳統的檢測方式下,需要7天才能完成完整的加工,引入高精度3D掃描技術後,只需2天,效率直接提升250% 。 成本下降:在引入高精度3D掃描技術之後,良品率基本上為100%,之前差不多是80%左右;同時,免去大量吊裝、裝夾等工作之後,工人的工時也相應減少。 近日,Shining 3D 正式發布了 FreeScan_V2.0.1.2新版軟體,此版本適用於FreeScan系列的部分機種。 此次軟體更新,實現了掃描資料即時網格呈現,將為用戶在掃描效率和掃描體驗方面帶來全新的感受。接下來,我們將詳細介紹下此版軟體的主要更新點。 高精度3D掃描器作為生產工具,使用效率是至關重要的內容。FreeScan_V2.0.1.2新版軟體發布後,軟體實現了掃描資料即時網格化,同時設備的掃描速度實現了提升,資料擷取整體效率大幅提高。 1.1 掃描資料即時網格化 在新版軟體中,實現了掃描資料所見即所得。掃描過程中直接產生網格,無需取得點雲後再封裝生成。如此一來,一步到位,省去點雲封裝時間,資料取得效率更高。同時也讓使用者操作更加簡便,並避免一些使用者因電腦算力不足而導致的點雲封裝不良問題。

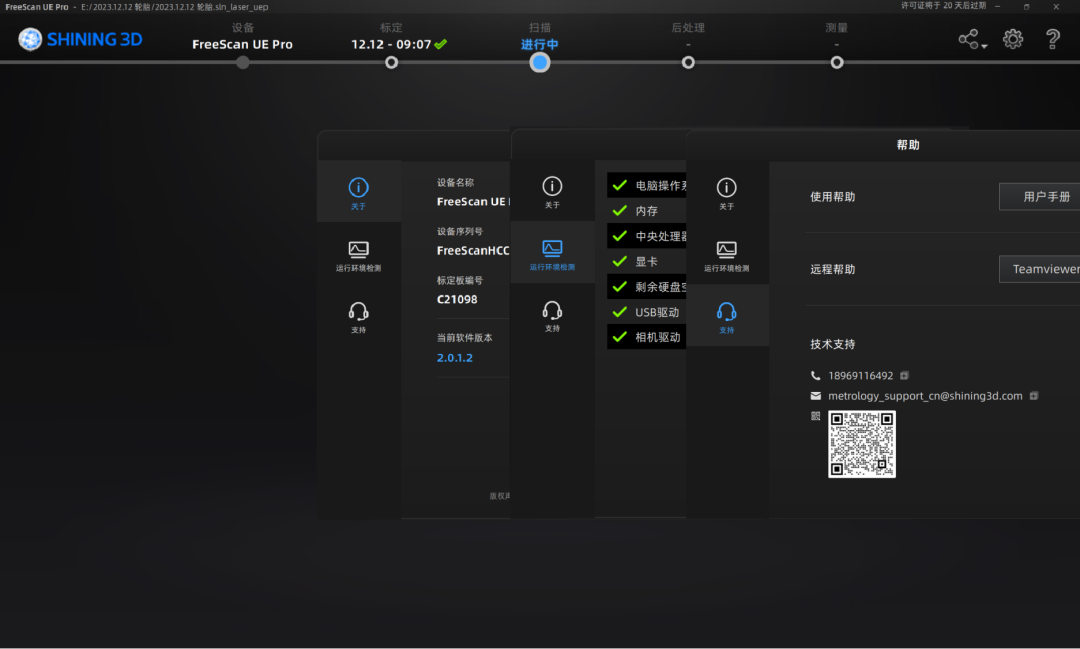

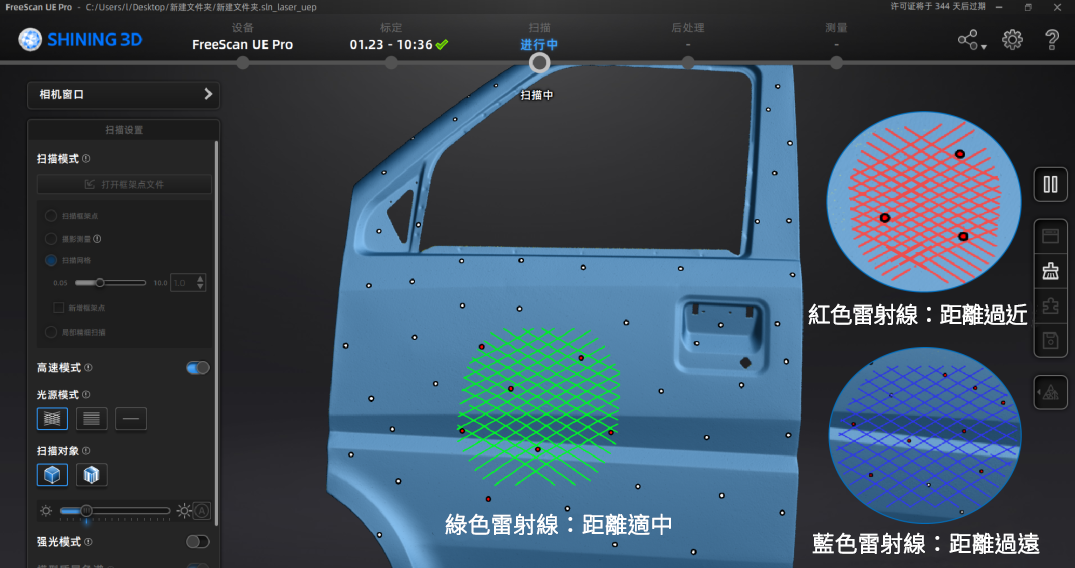

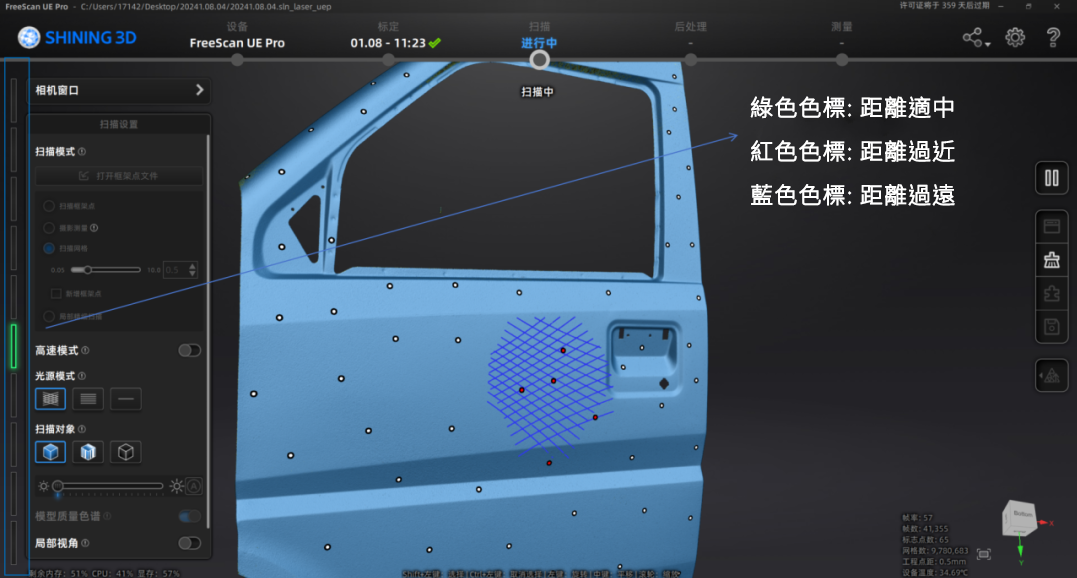

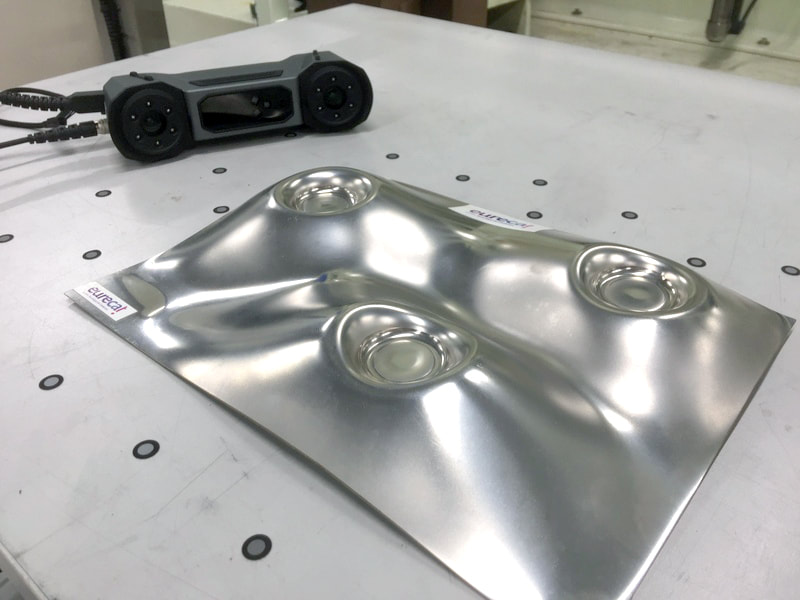

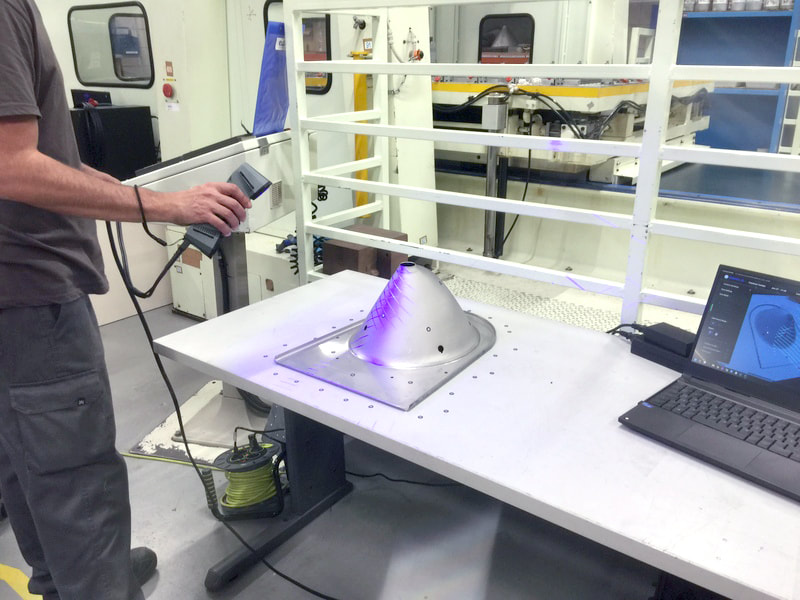

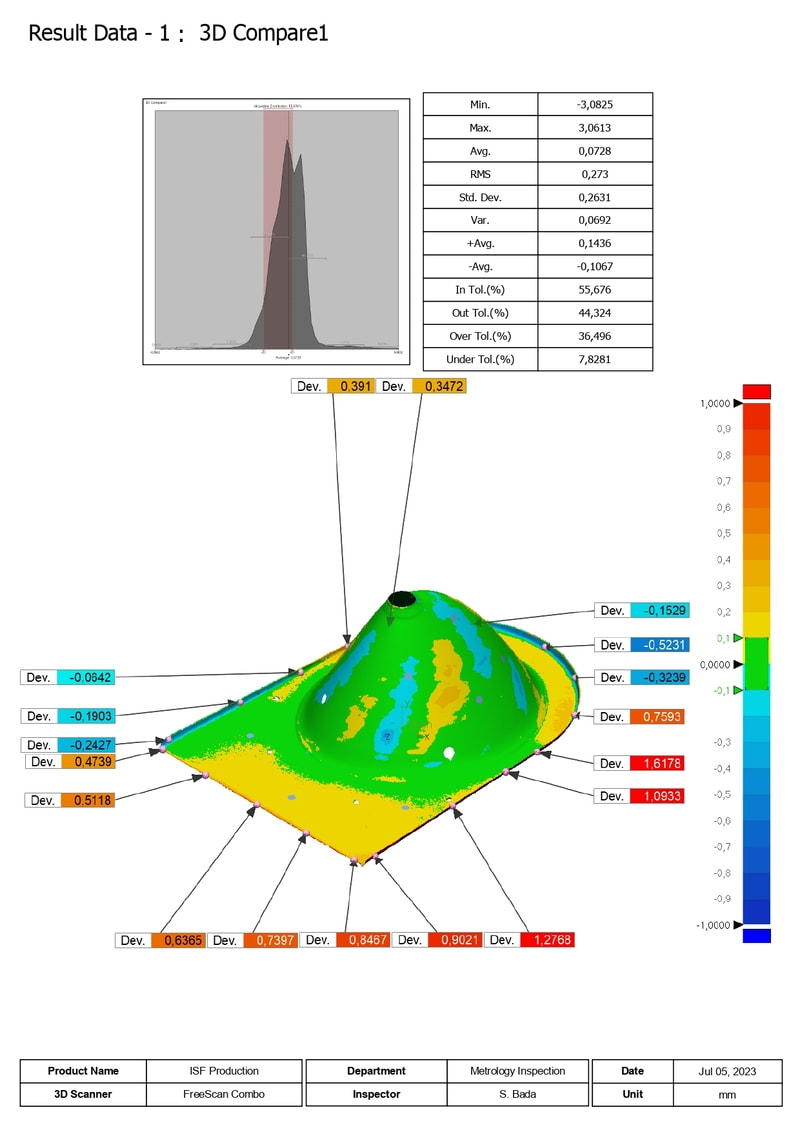

另外,除了三角面片,新版軟體也支援切換資料顯示類型。網格資料在封裝、後處理與測量介面可透過右鍵選單切換顯示類型(面片、線框、點雲、面片和線框),方便多維度觀察資料。 1.2 掃描速度提升 在掃描軟體更新之後,FreeScan UE Pro、FreeScan Combo的掃描速度大幅提升,FreeScan UE Pro、FreeScan Combo的最高掃描速度均可達到350萬點/秒。 在軟體的升級過程中,除了掃描速度等的提升,掃描體驗感的最佳化也至關重要。新版軟體發布後,增加了模型品質色譜,標定提示並重構了【幫助】欄等,使得操作過程更加簡便,資訊展示更加直觀。 2.1 新增模型質量層析 在新版軟體中,增加了模型品質色譜。可以透過顏色的變化來快速判斷資料量是否足夠,當資料顯示黃色時,則表示資料量較少,需要繼續掃描。 2.2 單工程可自由變換點距 在單工程中,可自由變換點距,例如用大點距掃描了一半,但是接下來想用更小的點距進行掃描,直接在軟體中切換點距即可,無需重新掃描整個樣件,可直接變換成新點距資料。同時,這三款設備的最大點距由3.0mm修改為10.0mm,適用於大件掃描的點距設定需求。 2.3 新增標定提醒 當裝置超過7天未標定時,軟體上會自動出現標定提醒(即標定按鈕旁的黃色感嘆號),提醒使用者及時標定,保證取得高精度資料。 關於標定:一般建議一週標定一次,如果經過長途運輸或強烈震動以及溫度劇烈變化等,請立即標定。 2.4 重構右上角【幫助】欄 在右上角選單列處,【幫助】欄下分為「關於」、 「執行環境偵測」、 「支援」 三塊,使用者可在此功能表下 ①查看設備資訊(包括設備名稱、序號、標定板號、軟體版本等資訊) ②確認目前環境是否支援設備運行 ③查詢售後支援方式 設備及運作狀態一目了然,操作如同智慧型手機一樣簡單直觀,提升了設備應用便攜性。 2.5 豐富按鍵快捷鍵功能 在原廠的軟體版本下,可透過長按裝置上的按鍵來實現快捷鍵功能。在新版本軟體中,此項功能更加強大:可進行框架最佳化並切換至掃描網格模式;切換掃描物件等,無需在電腦端進行操作,簡單且有效率。 2.6 距離指示條顯示變化 距離指示可選擇為在雷射線上顯示或在軟體的左側顯示(可在「設定」中選擇),同樣以顏色標註,藍色則表示距離較遠,紅色則表示距離較近,綠色則表示距離適中。 2.7 支援不連接加密狗,可離線使用軟體 在原版本的軟體下,開啟工程軟體需要插裝置加密狗,這樣在單獨處理資料時較為不便,在新版本軟體下,可以不連接加密狗,直接開啟工程進行資料的檢視、處理。 使用FreeScan UE Pro、FreeScan Combo、FreeScan UE的先臨通行證使用者可免費更新現版本軟體。 更新方式: 1. 直接在軟體中點選軟體升級 2. 下載軟體安裝包,下載位址: https://share.shining3d.com.cn/f/005c3456f7da4f1380f5/ 使用新版軟體,優選電腦配置: 系統:Win10以上,64位元;顯示卡:NVIDIA系列,RTX 4090以上;記憶體:≥16 GB;處理器:I7-10700以上;記憶體:≥64 GB 趕快使用新版軟體吧,開啟高效率、舒暢的立體掃描體驗之旅! 在西班牙,一家名為Eurecat的技術中心在檢查工業鋼板零件時遇到了挑戰。團隊需要高效地工作,但產品品質檢驗的嚴格要求超出了他們的結構光3D掃描器的能力範圍。在應用3D雷射掃描進行鋼板檢測(SHINING 3D的FreeScan Combo雷射3D掃描器)後,Eurecat克服了品質控制方面的挑戰,將數位化效率提高了5倍以上。 Eurecat 提供創新技術,為工業、數位、生物技術和永續發展等各個領域提供解決方案。在工業領域,他們創造了新一代 ISF 機器,以促進漸進式板材成型 (ISF) 技術在業界的實施。ISF 是一種適合生產複雜、非棱柱形和有機形狀零件的技術,可以製造具有複雜幾何形狀的鈑金零件。對於汽車、航空、機械和家用電器行業的產品製造公司來說,它是一個出色的解決方案。除了機器開發之外,Eurecat 還為鋁和鈑金零件提供客製化和小批量生產服務。 無論是作為機器開發商還是零件製造商,Eurecat 都必須測量零件,以確保機器的正常運作和所生產零件的品質。 Eurecat 需要一種可靠且高效的方法來數位化和測量他們設計和製造的鈑金零件。自2015年以來,他們一直使用光柵技術的結構光3D掃描器。儘管這是一種快速可靠的數位化技術,但他們仍然遇到了兩個重大困難: 反光錶面採用光柵技術的結構光掃描器在擷取反射表面的資料方面有其限制。諸如鈑金零件之類的物體需要在掃描之前進行掃描噴塗以使其表面啞光。「這肯定是一團糟,因為它為我們的工作流程增加了額外的步驟,之後還增加了繁瑣的清潔任務,」Eurecat 的一名工作人員聲稱。 主要特徵採用光柵技術的結構光掃描器在捕捉精細細節方面也有其限制。「我們處理的大多數形狀都是光滑且易於數位化的,但關鍵的較小特徵,例如彎角或切割邊緣,無法以足夠的細節和足夠的分辨率進行測量,」Eurecat 的一名員工表示。 Eurecat 正在尋求透過藍色雷射技術解決上述問題。藍色雷射掃描器可以對具有光澤和反射表面的物體進行數位化,無需掃描噴霧,並提供精細的細節。他們最終選擇了 FreeScan Combo。 配備藍色雷射的 FreeScan Combo 允許 Eurecat 直接從反射金屬板材零件獲取數據,從而節省大量時間。無需噴塗和清潔步驟,數位化過程速度提高 80%,將時間從 30 分鐘縮短至 5 分鐘。 此外,FreeScan Combo 的精度高達 0.02mm,確保結果更可靠。7 條平行雷射線模式適合捕捉精細細節,從而幫助檢查員測量較小的關鍵特徵。 Eurecat 的一名工作人員繼續說道:“FreeScan Combo 的藍色雷射技術是 3D 掃描儀技術向前邁出的充滿希望的一步,似乎可以直接解決我們之前遇到的痛點。” 檢驗數據使用光柵技術 8 年後,改用藍色雷射技術改變了 Eurecat 的品質控制流程。借助 SHINING 3D FreeScan Combo 3D 雷射掃描器,掃描反射表面不再是一個挑戰,並且捕捉精細細節的能力提高了整體檢測精度!

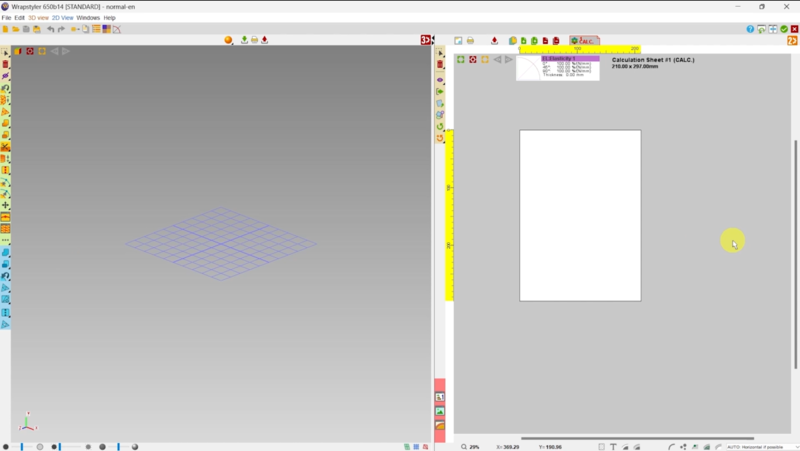

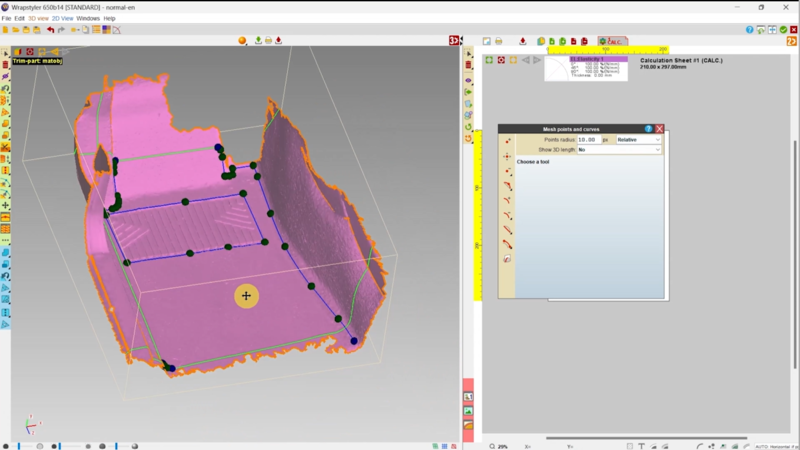

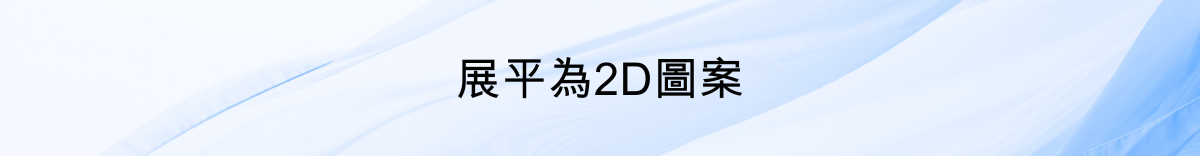

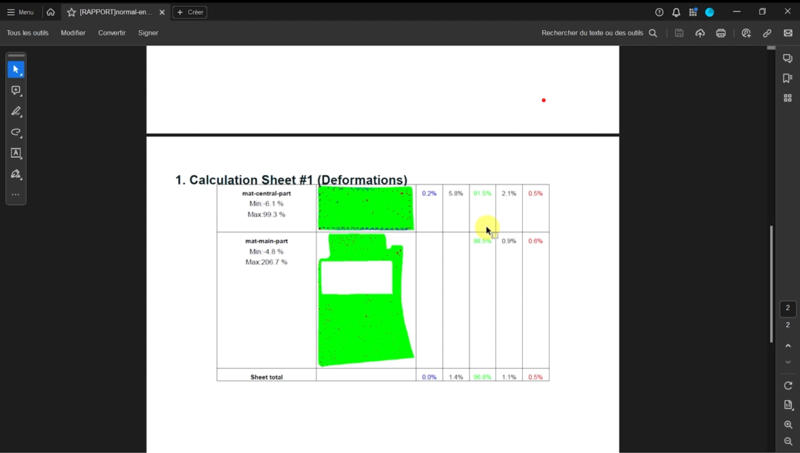

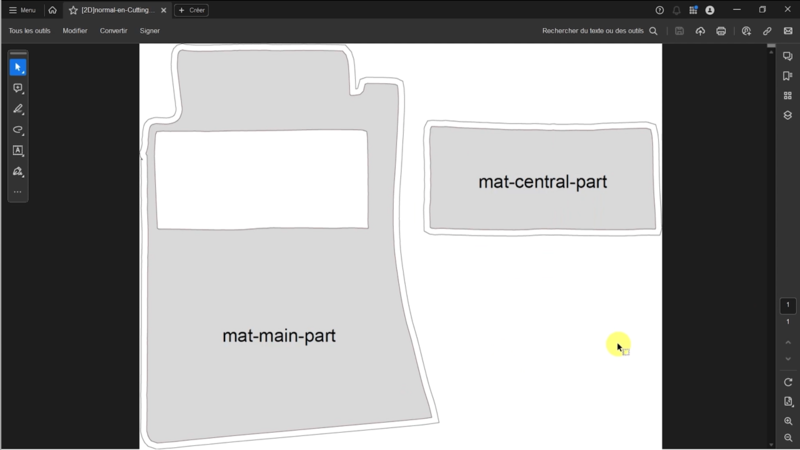

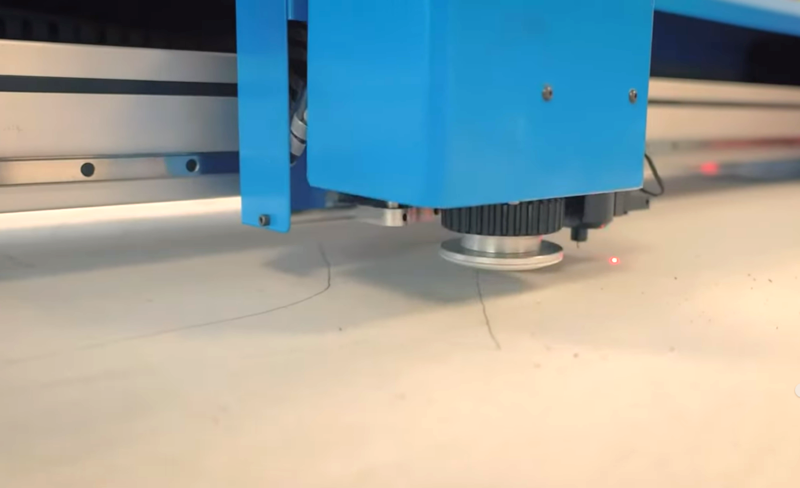

在快速發展的汽車、時尚和家具設計產業中,尖端硬體和軟體解決方案之間的協作對於實現高效、精確的結果至關重要。本文透過汽車腳踏墊客製化案例展示了SHINING 3D先進的3D掃描技術結合3D轉2D打版軟體的成功應用。 首先,利用 EinScan HX 3D 掃描器的雷射模式徹底掃描汽車腳踏墊區域。雷射模式能夠讓用戶快速捕捉高精度的腳踏墊區域詳細數據,為後續的網格切割提供良好的數據。 完成掃描後,我們將獲得的3D數據無縫地導入Wrapstyler。該軟體支援常見格式,如OBJ和STL。建議使用OBJ格式,因為它可以保留紋理,這在某些情況下可用於指導平面切割位置。Wrapstyler的界面簡單直觀,左側為3D視圖,右側為2D視圖。 利用Wrapstyler強大的工具,根據您的設計需求對3D網格數據進行切割和塑形。這一步驟允許創建複雜的圖案和定制的形狀,使其完美配合腳踏墊區域。 該軟體智慧地將3D形狀展平為精確的2D圖案,為後續步驟提供清晰的藍圖。 在實際進行切割之前,Wrapstyler允許您檢查2D圖案與腳踏墊區域之間的契合度。檢測並解決任何變形,以避免材料浪費,並確保設計與汽車內飾完美匹配。 通過無縫添加必要的縫邊補償,提高圖案的實用性。這一步確保了從2D圖案到最終產品的平滑過渡。 通過導出最終確定的2D圖案,為生產做好準備。這些圖紙可以直接用於機器切割,確保製造過程中的精確度和效率。 通過將切割好的圖案縫合在一起,完成汽車腳踏墊的定制過程。精確度高的定制腳踏墊現在可以無縫地融入您的汽車內飾,為您的車輛增添個性化風格。 本文逐步示範說明了 EinScan 3D 掃描器和 Wrapstyler 3D至 2D拼合軟體如何提供精確、高效、個人化的體驗。如果您有興趣客製化您的汽車內裝並希望參與整個過程,請隨時聯繫我們進行免費諮詢。

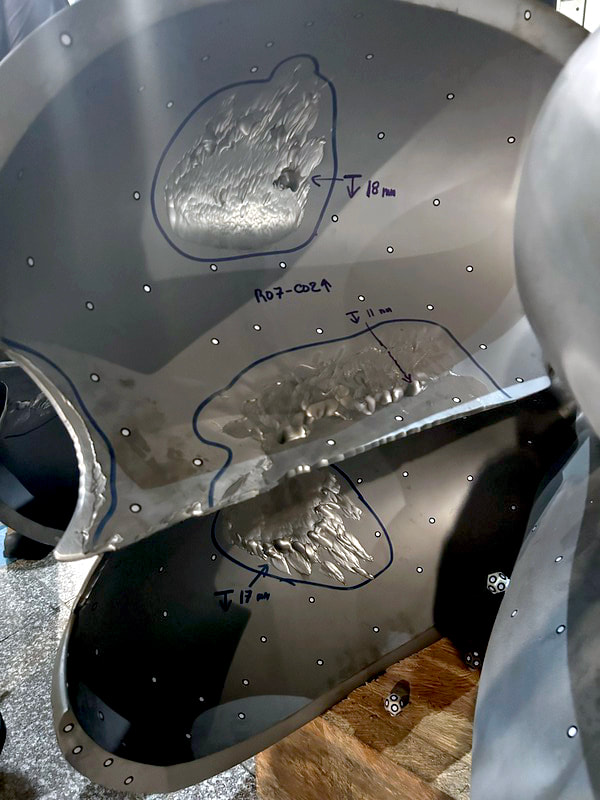

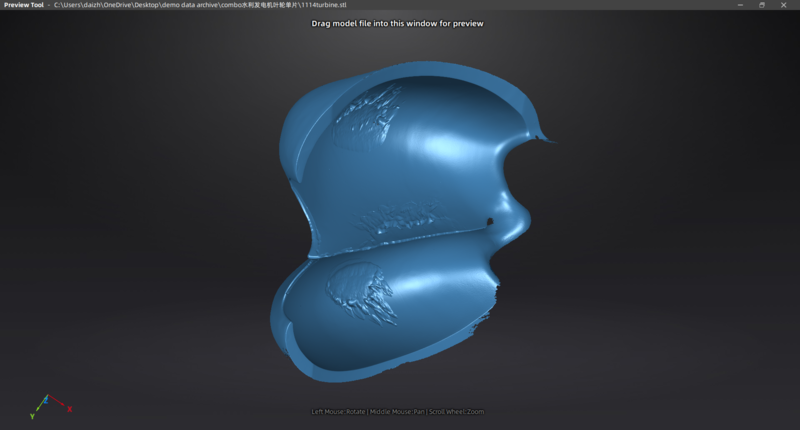

自建成以來,厄瓜多爾中央科卡科多辛克萊水電站一直在尋找高效且經濟高效的解決方案來簡化水輪機的檢查和維修。最近,他們開始嘗試使用 SHINING 3D 的 FreeScan Combo 3D 掃描器。 中央科卡科多辛克萊是厄瓜多爾最大且最重要的水力發電廠,每年至少發電國家電力的五分之一。中央科卡科多辛克萊總共擁有八個渦輪,根據水量的不同啟動渦輪的方式也不同。當水量較低時,系統啟動1-2個渦輪,而當水量較高時,系統啟動3-4個渦輪。 在日常使用中,渦輪葉片約一個月內會因沙礫磨損而略微損壞。到第三個月,它們就需要進行維修。因此,中央科卡科多辛克萊每隔三個月就將渦輪送到智利或厄瓜多爾的渦輪和工業零部件研究與恢復中心(CIRT)進行維修。然而,對中央科卡科多辛克萊而言,來回運輸渦輪的成本高且耗時。對更好的解決方案的需求促使中央科卡科多辛克萊探索更先進的3D掃描技術,他們想要更高效且具有成本效益的解決方案。 Central Coca Codo Sinclair聯絡了SHINING 3D的經銷商BSTARTECHNOLOGY S.A,他們推出了FreeScan Combo 3D掃描器。經過演示後,他們一致認為這是一個具有成本效益的解決方案。提高了渦輪葉片檢查和修復的效率。 BSTAR 能夠為 Central Coca Codo Sinclair 提供掃描服務。 FreeScan Combo重量輕,僅重630克,因此BSTAR技術人員可以輕鬆攜帶它到水力發電廠進行掃描。此外,由於 FreeScan Combo 尺寸緊湊,技術人員可以輕鬆掃描渦輪葉片之間的狹窄空間。因此,Central Coca Codo Sinclair 在運輸渦輪機方面節省了大量資金。 檢查過程首先由技術人員使用 FreeScan Combo 對渦輪葉片進行精確的 3D 掃描。在雷射掃描模式下,FreeScan Combo 每秒可以採集 186 萬個點。它的掃描速度比BSTAR之前使用的掃描器更快,BSTAR在多線掃描模式下每秒可以擷取86萬點。除了掃描速度快之外,FreeScan Combo 還提供流暢性,因為它能夠實現每秒超過 120 幀的幀速率。 對於渦輪機等大型物體,FreeScan Combo 的多線掃描模式可以幫助快速取得全域資料。對刀片磨損區域採用平行線掃描模式可獲得更詳細的數據。這可以幫助確定磨損程度並進行更準確的修復。 SMI公司目前正在為Central Coca Codo Sinclair進行渦輪機維修。為了確保修復有效,對渦輪葉片進行了第二次掃描。將掃描資料與全新刀片的資料進行比較,要求公差不超過2毫米。

Central Coca Codo Sinclair 在 BSTAR 的幫助下檢查和維修渦輪機。他們使用 3D掃描器製定了完整且流暢的流程。這流程為 Central Coca Codo Sinclair 帶來了顯著的效率和成本節約。工廠不再需要花費時間和金錢將設備運送到場外。 FreeScan Combo 的高精度可確保修復工作所需的資料品質。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱