|

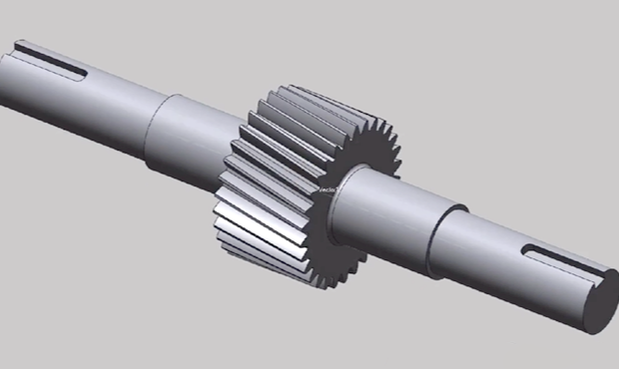

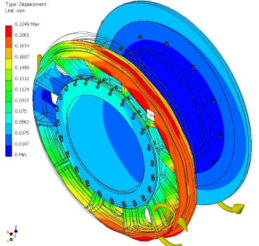

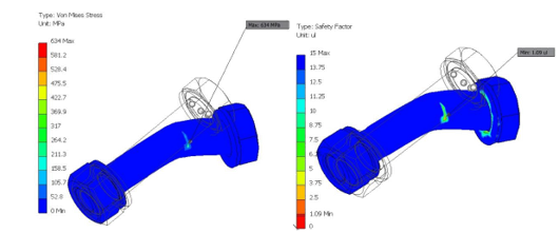

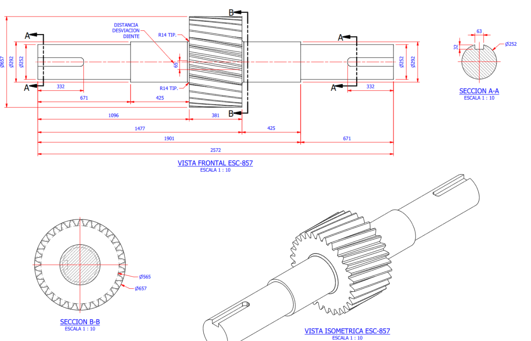

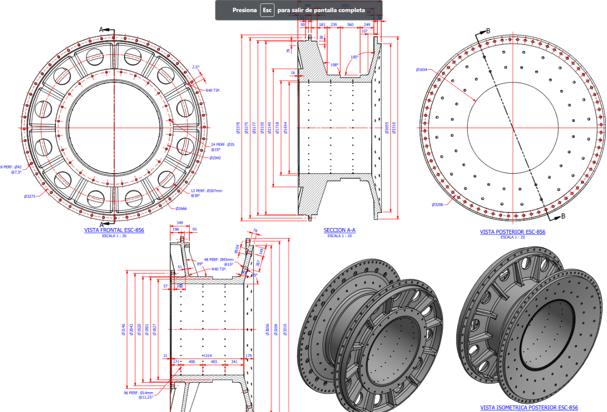

在工業維護和修復中,準確的測量對於處理設備故障和提高運營效率至關重要。像FreeScan UE 11這樣的計量3D掃描器在這些情況下是理想的工具,因為它們可以在最短的時間內捕捉準確、精確的3D數據。這些結果可以用於反向工程、迭代設計和其他與CAD相關的應用。 此篇分享 SHINING 3D合作夥伴 ATEGROUP 如何通過3D掃描和CAD模擬幫助客戶修復SAG(半自動磨粉磨機)的過程。 問題:耳軸損壞ATEGROUP 的客戶在其價值鏈中使用半自磨機來研磨材料。因商業機密性能透露的細節很少,但很明顯,材料準備始終是生產的關鍵部分。材料品質是產品品質的基礎。 然而,客戶發現他們的半自磨機已損壞;在研磨過程中,材料從機器中漏出。他們很快就發現機器的入口耳軸和出口耳軸(負責物料輸送的重要部件)破裂了。 由於材料從工廠洩漏,團隊面臨嚴重的問題。它不僅關係到營運效率,也關係到員工的安全。 解決方案 3D掃描和反向工程為了修復擺輪,客戶選擇了提供3D掃描和反向工程服務的哥倫比亞公ATEGROUP。他們使用多款SHINING 3D掃描器提供這些服務。 ATEGROUP為這個項目設定了兩個目標: ✦ 確定最適合加固擺輪的技術 ✦ 獲取擺輪和驅動單元的精確2D圖紙,以進行生產加工 首先,ATEGROUP對SAG磨機的部分進行了3D掃描。對於長約2.5公尺到3公尺的大型部件,3D掃描器的便攜性和速度至關重要。團隊能夠輕鬆使用輕巧的FreeScan UE 11對整個磨機進行3D掃描。 然後,在將標記放在磨機金屬表面之後,團隊迅速使用掃描器捕捉了額外的數據。 FreeScan UE 11投射11條交叉的雷射線,以每秒1.35百萬個點的速度獲取數據。 反向工程 有了從前一步驟獲得的3D點雲數據,團隊隨後進入了反向工程階段。 他們使用Geomagic Design X 處理了掃描數據,並提取了必要的測量和幾何資訊。 ATEGROUP 在數位 3D 環境中精心重新創建了組件: 此步驟還使團隊能夠匯出模型的2D繪圖。 仿真分析 最後但並非最不重要的一點是,ATEGROUP 的工程師使用基於掃描的 CAD 模型進行模擬分析,以確定最佳修復解決方案。透過他們的模擬軟體,他們複製了操作條件並將應力因素應用於數位耳軸。 這使他們能夠分析每個組件在不同場景下的行為,評估潛在的故障點,並確定最有效的修復方法。 借助 FreeScan UE 11,ATEGROUP 在逆向工程和模擬分析後能夠實現兩個目標: ✦ 首先,建議最高效、最穩健的耳軸修復解決方案 ✦ 其次,為後續生產提供準確的零件2D圖紙 對於第一點,團隊建議使用A36鋼內膽。這為解決洩漏問題提供了正確的結構支撐。 此外,詳細而準確的2D圖紙使客戶能夠確保零件的正確製造。與手動測量和繪圖相比,它為他們節省了大量的時間和資源。透過3D掃描和合適的軟體,工程師只需點擊幾下即可產生 2D 繪圖。 數位仿真是為工業零件和機器提供持久、穩健修復的有效方法。然而,為了獲得準確的模擬,準確的3D 數據至關重要。

透過使用 FreeScan UE 3D 掃描器擷取半自磨機,ATEGROUP 能夠依賴計量資料。因此,他們很快就為客戶找到了最合適的解決方案,客戶需要解決這個關鍵問題以重新恢復生產並確保員工的安全。 SHINING 3D 的高精度 3D 測量解決方案可協助您簡化維護和維修流程。請立即聯絡我們的應用工程師,以了解哪款 3D掃描器能夠滿足您的要求。

0 評論

發表回覆。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱