|

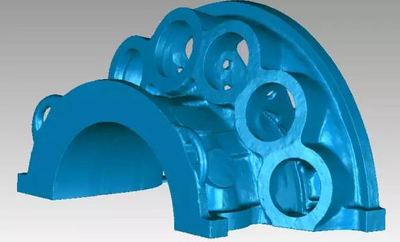

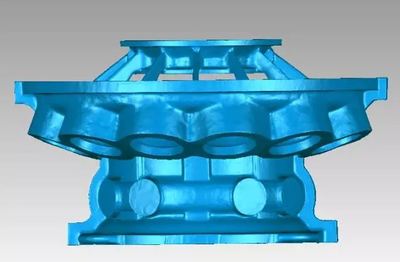

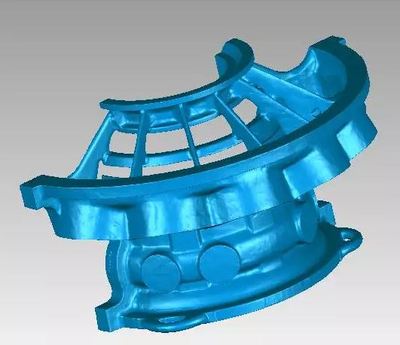

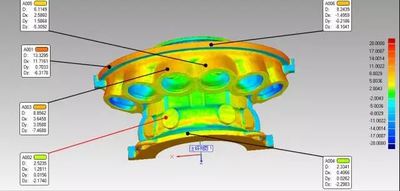

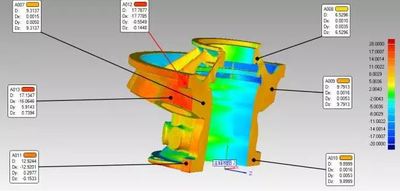

案例背景: 隨著世界能源需求的不斷增長,燃氣輪機作為一種適配性極強、高效環保的發電機組,已經成為當今世界發電的主要形式之一,燃氣輪機的蓬勃發展使得配套鑄件市場需求巨大。而大型燃氣輪機鑄件製造技術一直以來是鑄造行業的難題之一,國際上僅有為數不多的企業可以生產,而國內企業曾長期處於研發或小批量生產階段。 近日,先臨三維的一家用戶單位(專業生產燃氣輪機設備鑄件等產品),想要對生產的燃氣輪機設備鑄件進行檢測,並希望得到燃氣輪機設備鑄件的3D數據,然後快速逆向成模型,便於下游廠家在進一步加工生產鑄件時根據不同部位的加工餘量設置不同的進刀量。 解決方案: 由於本次檢測的燃氣輪機設備鑄件較大,為了有效控制3D掃描的全局累積誤差,先臨三維實施了具有針對性的方案,採用先臨三維攝影測量系統和FreeScan X7先臨三維激光手持3D掃描儀相結合的解決方案。 先臨技術工程師首先使用先臨三維攝影測量系統(攝影測量系統精度可達0.01mm+0.01mm/m)對燃氣輪機設備鑄件進行多角度拍照,併計算獲得所有標誌點的3D坐標信息,進而建立標誌點的全局框架體系; 隨後先臨技術工程師又採用FreeScan X7天遠激光手持3D掃描儀進行3D掃描,並將FreeScan X7激光手持3D掃描儀掃描獲得的點雲數據自動貼合到先臨三維攝影測量系統建立的框架中,從而實現燃氣輪機設備鑄件的高精度3D掃描工作。 方案流程: 1.拍攝前先將標誌點和編碼點均勻地貼在燃氣輪機設備鑄件上,同時保持適當的間距,標誌點是用於3D掃描儀的數據拼接 使用先臨三維攝影測量系統拍攝多組鑄件的照片,將鑄件的所有位置及角度都拍攝到,相機距鑄件的位置控制在合適範圍內 3.使用DigiMetric軟件將所有照片導入計算機,獲取到所有標誌點的坐標信息,並將其導出為DGM格式。再使用FreeScan X7激光手持3D掃描儀對整個燃氣輪機設備鑄件進行掃描,掃描時需將DigiMetric導出的DGM框架打開一併使用,這樣可以有效控制鑄件的整體誤差 4. 將掃描完的數據直接導入到Geomagic Control軟件中,並將設計的CAD數模導入 5. 將掃描獲得的三維點雲數據對齊到CAD數模上,並使用3D比較創建法向偏差註釋,所創建的註釋為掃描數據的當前位置距CAD數模當前位置的法向偏差,綠色區域為合格區域,暖色調區域為正向超差區域,冷色調區域為負向超差區域。 用戶對通過DigiMetric先臨三維攝影測量系統和FreeScan X7激光手持3D掃描儀掃描得到的數據表示非常滿意,滿足了用戶的基本需求。利用掃描得到的3D數據,用戶可以進行快速逆向成為模型,用來分析不同部位所需要的精加工餘量,這樣可以為下一步精加工流程設置精確的進刀量,從而大幅度縮減加工時間成本,提高工作效率。

0 評論

發表回覆。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱