|

2019-11-22 文章出處:3D科學谷 一年一度的全球著名3D列印展會Formnext 2019 仍在繼續,3D科學谷在《軟體、設備、材料攜手發力批量生產,洞悉Formnext 2019 呈現的3D列印趨勢》一文中,以三個不同角度解讀了展會中呈現的3D列印技術及發展趨勢。 本期,3D科學谷帶來了三段短視頻,請繼續跟隨3D科學谷的腳步直擊Formnext 2019 現場極具代表性的塑料、金屬3D列印技術。 Carbon DLS 高速光固化3D列印技術與彈性EPU材料製造的晶格結構: VELO 3D 幾乎無需支撐的智能熔化金屬粉末床3D列印技術: EOS

EOS 共享模塊-靈活、自動化的生產型金屬3D列印解決方案:

0 評論

2019-11-16 文章出處: 3D科學谷 在高新技術產業快速變化的世界中,戰略的定期轉型對於企業的生存至關重要,公司的成功不是天生的,而是演化而來的,是成長的結果。「 上面這段來自《七次轉型:矽谷巨人惠普的戰略領導力》的文字用於描述目前再次轉型,進入到3D列印領域的惠普是非常貼切的。 僅去年一年就生產了超過1800萬個Multi Jet Fusion零件,繼續為客戶提供動力的惠普近日推出新的3D列印訂閱服務模式(3D-as-Service),擴大材料的應用,並繼續擴大合作夥伴關係網絡,以加快應用市場的數字製造之旅… … 來源:hp 不僅僅是設備與材料 在2019年即將舉行的formnext增材製造展會之前,惠普宣布了一系列創新的新訂閱服務,以幫助用戶更輕鬆地將3D列印集成到他們的數字製造策略中。 為了進一步幫助用戶改變生產方式,惠普還宣布了一系列擴大的行業合作夥伴關係,並與西門子,大眾汽車等行業領導者一起展示了創新的新應用和用例。 根據惠普的看法,數字製造之旅不僅需要設備技術的支持,還需要全方面的數字化支持。用戶需要集成的解決方案以及方便的系統報價與資源管理,以提供可預測性,透明度和靈活性,從而快速擴展業務規模。對於用戶來說,部署HP的3D列印系統只是第一步,惠普通過其打造的生態圈與其用戶實現多贏局面,解鎖數字化製造的力量。 降低用戶採用的壁壘,釋放資本靈活性和業務敏捷性,隨著用戶通過3D列印實現大規模生產,惠普(HP)提供了多種新選擇來幫助用戶提高業務敏捷性並加快向數字製造的轉型,其中包括: 3DaaS 新的HP 3D即服務(3DaaS)基本訂閱服務集成了硬體,耗材和服務,可為用戶提供HP 3D耗材的自動補充,簡化的帳單和使用情況跟蹤以及可靠的遠程和現場支持服務。HP Jet Fusion 5200,HP Jet Fusion 4200和HP Jet Fusion 500系列3D解決方案提供新的按次生成的付費服務。 惠普正在與歐洲的Prototal和日本的Solize的新合作夥伴一起擴展惠普數字製造網絡。 惠普數字製造網絡是高品質,高通量的塑料和金屬3D列印生產的一個行之有效的數字化製造服務供應商的全球性社區。世界各地的用戶都可以訪問這個由塑料和金屬零件供應商組成的分布式製造網絡,以在需要的時間和需要的地方快速擴大零件生產能力。 擴展的工業4.0聯盟 惠普打造的整個生態系統將幫助用戶實現數字製造的全部潛力。惠普宣布了多個擴展的行業聯盟,包括: 西門子和惠普展示了兩家領先的汽車行業供應商一起設計的可批量生產的新零件。 第一家是與宣布的HP + Siemens 增材製造解決方案有關,汽車工程專家EDAG為電動汽車開發了一種拓撲優化的主動冷卻液分配器,藉助西門子的Siemens CFD拓撲優化軟體,與傳統設計方法相比,冷卻劑分配器將壓力損失減少了22%。將惠普的工業級HP Jet Fusion 5200 3D列印設備集成到西門子的數字企業解決方案中,可以比以前更快,更經濟,更可持續地生產這種冷卻劑分配器。而基於高達30萬件的規模化生產概念證明了在批量生產中通過3D列印製造零部件的經濟可行性。 冷卻劑分配器。來源:hp 另外一家是全球領先的汽車座椅製造商Adient正在開發一種針對尺寸進行了優化的新型座椅頭枕。這種座椅頭枕輕巧而又不影響材料強度和柔韌性。 3D列印材料方面,惠普的合作夥伴路博潤公司宣布推出ESTANE 3D TPU M95-A材料,這種熱塑性聚氨酯(TPU)粉末材料通過了惠普的HP Jet Fusion 4200 3D列印解決方案的認證。TPU是柔性和彈性產品的理想選擇,為惠普的3D列印客戶打開了新的市場機會。新型路博潤TPU對HP現有的PA-12,PA-12 Glass Beads,PA-11和BASF Ultrasint TPU材料進行了補充。 後處理方面,Rösler集團的子公司AM Solutions是3D列印零件的自動後處理和表面處理的全球領導者,惠普與AM Solutions建立合作夥伴關係,旨在帶來工業級現成的可擴展的3D列印技術後處理工作流程。此外,AM Solutions計劃將HP Jet Fusion 5200系列3D列印解決方案用於自己產品的設計和優化,並為其最終客戶提供基於Multi Jet Fusion技術的設計,零件生產和塗飾服務。 應用領域的進展 惠普的3D列印解決方案組合–原型和生產,塑料和金屬–在眾多行業中都得到了用戶的廣泛採用。 僅在過去的12個月中,HP Multi Jet Fusion就生產了1800萬個零件。 2019年早些時候,惠普推出了 Jet Fusion 5200系列3D列印解決方案。專門致力於提高生產效率的產品開發公司Avid,快速增長的零件供應商Weerg,全球汽車零件供應商和線束專家Yazaki 和汽車和其他行業的工程和零件生產商Extol,是早期的用戶。 根據Avid,HP提供的不僅僅是3D印表機,惠普還為批量生產最終零件提供了真正的完整解決方案,通過硬體,數據,軟體和服務的組合,Avid得以改善運營和效率的各個方面的能力,從而獲得數字化製造帶來的巨大價值。 近日,大眾汽車宣布將與GKN和HP一起在HP Metal Jet系統上生產10,000個金屬零件,從而重申了對汽車金屬3D列印的承諾。惠普將在大眾汽車上使用HP的金屬3D列印技術,首先是進行大規模定製和裝飾部件的製造,並計劃儘快將Metal Jet金屬3D列印的結構部件集成到下一代車輛中,並著眼於不斷增加的部件尺寸和技術要求。 未來的目標是每年製造5萬至10萬個的足球大小尺寸零件。這些3D列印組件可能包括變速杆和後視鏡支架等。增材製造將憑藉其在輕量化方面的優勢而在不斷增長的電動汽車的生產領域中獲得部署,HP預計不久的未來將生產經過完整安全認證過程的金屬零件。

3D科學谷Review 創新是環境動態演化的重要驅動力,可能會帶來一種或多種規則的改變。 我們可以清晰的看到惠普創新的下一步或者說惠普正在努力推動的改變,正是規則的變化。 而這些細微的,甚至目前還不起眼的變化,或許將帶來「化蛹成蝶」般的巨大變化。 這其中就包括新的HP 3D即服務(3DaaS)基本訂閱服務以及惠普正在與其用戶一起擴展的惠普數字製造網絡。 想像一下,有一天,無數個應用端製造商通過惠普的數字製造網絡,為世界各地的產品需求方提供離散化的,及時的,就近的製造服務。未來,我們該如何形容惠普?是設備商?解決方案提供商?還是一家隱形於離散製造背後的生態體系平台? 這或許會給國內的設備製造企業帶來些許深思的機會,公司的發展需要避免陷入「結構精良的單架馬車」的命運,雖然精良但不具備演化性。 而無疑,在3D科學谷看來,惠普在這一點上已經看的更長遠,並為此做出準備。 看得見未來,才有機會贏得未來! - – - – - – - – - – - – - – - – - - 知之既深 行之則遠 三維世界,全球視野,盡在3D科學谷! 相聚德國法蘭克福,3D科學谷創始人Kitty將於2019年11月20日,11.0-A79 展台介紹2019年全球3D列印市場趨勢,包括設備趨勢,材料趨勢,應用開發趨勢,軟體趨勢。3D列印中國市場的現狀,包括中國3D列印市場的SWOT分析,創新者的亮點,在中國開展3D列印業務的挑戰以及中國3D列印發展趨勢的展望。 2019-11-15 文章出處:3D科學谷 工程服務企業埃特博朗( Etteplan )與工業級3D列印企業EOS利用粉末床雷射熔化3D列印技術開發了內部嵌入電子器件的金屬3D列印零件。埃特博朗表示已找到了實現這類零件批量化生產的方式。 嵌入電子器件的金屬3D列印臨建

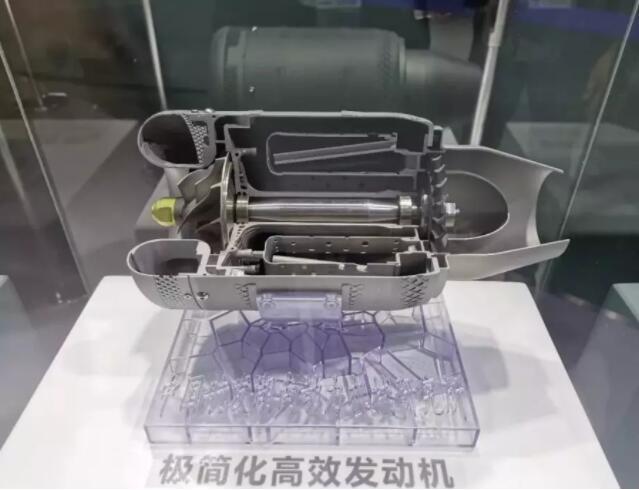

來源:埃特博朗 集成電子功能的智能金屬零件 埃特博朗是一家工程服務企業,為世界頂尖的工業用戶提供工程設計、技術文檔解決方案、嵌入式系統以及物聯網服務。埃爾伯特在其工程服務業務中建立了增材製造服務業務,嵌入式系統業務包括嵌入式軟體與設計、天線與RF設計等服務。 埃特博朗展示的第一個金屬3D列印零件樣件內部集成了帶有傳感器的集成電路,金屬外殼具有天線的功能。在埃特博朗展示的新金屬3D列印零件中,內部嵌入的電子器件包括跟蹤加速度、溫度、氣壓和空氣濕度的傳感器。迄今為止,通過傳統技術製造這樣的嵌入式電子金屬零件充滿著挑戰。 面向增材製造的金屬粉末、仿真設計、質量控制以及與傳統工藝的融合正在快速發展,選區雷射熔化(SLM)金屬3D列印技術在複雜金屬零件的生產中得到了日益廣泛的應用,包括熱交換器、隨形冷卻模具、骨科脊椎植入物等產品在內的金屬增材製造工藝趨於成熟。 但與金屬3D列印零件製造相比,在金屬3D列印零件中嵌入電子器件存在諸多新的挑戰,例如在金屬粉末床熔融過程中產生的高溫是電子產品無法承受的。埃特博朗表示目前已經克服了其中的挑戰,能夠成功地使電子產品保持良好的工作狀態。 帶有嵌入式電子器件的智能金屬零件有多種可能的應用場景,包括應用在目前難以放置傳感器,或傳感器無法獨立承受工作環境的場景中,通過傳感器收集數據,並實現感知重量、跟蹤疲勞、測量外力等功能,這些數據可用於預測維護需求或估計設備的使用壽命。 3D科學谷Review 根據3D科學谷的市場觀察,美國有一家Fabrisonic公司通過一種將超聲波焊接與數控加工結合起來的超聲增材製造(Ultrasonic Additive Manufacturing–UAM)也實現了嵌入電子器件的金屬零件製造。 該工藝的原理為通過超聲波去熔融帶狀金屬薄片,一層層疊加起來,從而實現基於疊層製造(Layer Manufacturing),超聲增材製造與分層實體的薄材選擇性切割(LOM)有些類似,不過不是將紙用雷射輪廓切割後一層層粘接成零件,而是使用頻率高達20,000Hz的超聲波施加在金屬片上,藉助超聲波的振蕩能量使兩個需焊接的表面摩擦,構成分子層間的熔合,然後以同樣的原理逐層連續地焊接金屬片,並同時通過機械加工來實現精細的三維形狀,從而形成堅實的金屬物體。[1] 藉助Fabrisonic的方法可以同時「列印」多種金屬材料,如鋁、銅、不鏽鋼和鈦合金。由於超聲焊接的工作溫度很低,不會產生不必要的金相變化。該工藝能夠使用成卷的鋁或銅質金屬箔片製造出有高度複雜內部通道的金屬部件。超聲增材製造工藝可以用來將導線、帶、箔和所謂的「智能材料」比如傳感器、電子電路和致動器等完全嵌入密實的金屬結構,而不會導致任何損壞,從而為電子器件的設計帶來新的可能性。[1] 有關在粉末床熔化增材製造的過程中如何克服高溫對於電子器件的影響以及在設計和列印過程中存在的更多挑戰,埃特博朗並未對外明確,但如果嵌入電子器件的金屬3D列印零件能夠實現批量生產,其應用前景是值得期待的,尤其是在人工智慧與物聯網技術快速發展的背景下,帶有嵌入式傳感器的金屬3D列印零部件,或將可以在許多以往存在數據收集困難的場景中得到應用。通過這些帶有傳感器的金屬零件收集到的海量數據,正是人工智慧機器學習算法優化所需要的,而機器學習算法將反過來用於優化任何可以被測量、被控制的生產過程、服務過程[2]。 參考資料: [1] 張曙教授,同濟大學現代製造技術研究所,《專欄 l 技術解讀-增材和切削混合加工工具機》; [2] 王維嘉,《暗知識-機器認知如何顛覆商業和社會》,中信出版社。 知之既深 行之則遠 三維世界,全球視野,盡在3D科學谷! 2019-11-09 3D科學谷飛機上的零件每減輕一點重量就將使飛機節省大量的燃油消耗,以一架起飛重量達65噸的波音737 飛機為例,如果機身減輕一磅(約0.45千克),每年將節省數十萬美元燃油成本。 在前不久舉行的第十八屆北京航展中,中國航發集團展示了中國航發增材製造發動機項目所取得的輕量化發動機設計成果。選區雷射熔化金屬3D列印技術助力中國航發增材製造發動機項目製造了多個零部件,實現了發動機零件結構集成化設計,並實現了一體化列印。 來源:鉑力特

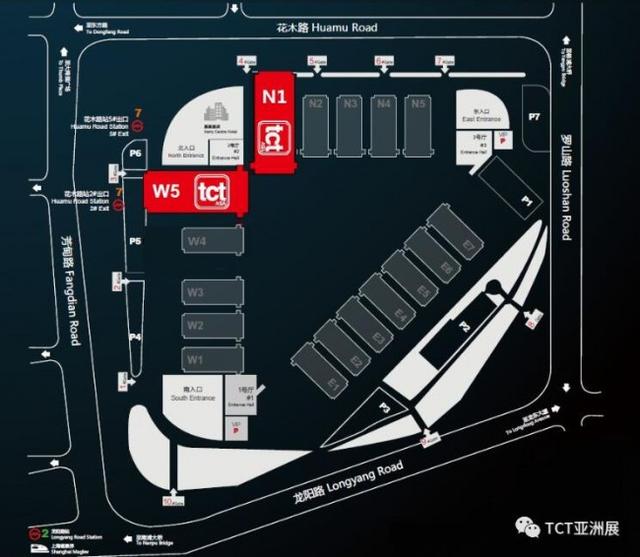

實現減重目標 中國航發增材製造發動機項目中的增材製造發動機零部件由鉑力特使用BLT-S310設備製造。項目主要有兩個創新點: 1. 建立了基於增材製造技術的發動機零件集成化設計技術,通過該集成化技術,研製了一型基於增材製造技術的高度集成化的小型渦噴發動機,零件集成率高達81%,降低發動機裝配難度,提高發動機的可靠性和維修性; 2. 建立面向增材製造和拓撲優化技術的零件輕量化設計技術,在創新結構空心離心葉輪、空心渦輪軸及空心渦輪盤等優化設計有了重大突破,並採用增材製造工藝實現了空心轉子件的加工製備。 2019-11-08 3D科學谷2020年TCT亞洲展將於2月19-21日(周三-周五)在上海新國際博覽中心舉辦。 聆聽世界級專家和行業用戶的分享,觀摩眾多技術創新在亞洲地區的首發儀式,您將真正體會數字化浪潮帶來的興奮與樂趣。 尖端技術,無限機遇。2020年TCT亞洲展,期待您的到來! 2020年TCT亞洲展將有何不同

2020年館圖 TCT Asia 2020 W5&N1館

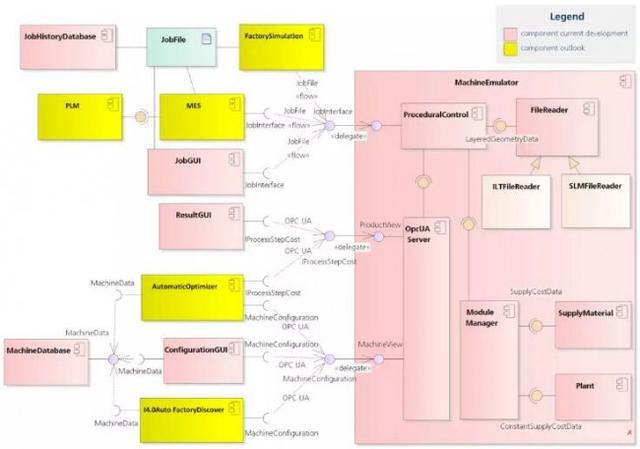

與2019年相比,2020年TCT亞洲展將啟用新國際博覽中心2號入口廳兩側的W5和N1館,同時展出面積也將繼續保持較高增長,全方位展示3D列印設備、解決方案及發展趨勢。 長按上方二維碼快速登記,填寫個人信息及問卷,完成確認查收參觀確認碼(如逾期未收到審核結果可致電4008-213-388核實)。 若您的同行者超過5人(含5人),您只需撥打觀眾服務客服電話:4008-213-388,將由專業的客服團隊為您解答相關團隊預約參觀事項並提供一對一專項服務。 文章來源:TCT亞洲視 2019-11-08 文章出處:3D科學谷 在過去的二十年中,選區雷射熔化粉末床金屬3D列印技術(LPBF)一直在發展,並成為潛在的批量生產解決方案。 關於增材製造技術的成本,根據歐洲工具機工具協會的統計,目前金屬增材製造的成本可分為四個構成部分,直接構建成本占40%,粉末材料成本占27%,後處理成本占25%,人工成本占8%。 可以說3D列印要實現更大規模的產業化,設備與材料的價格都需要進一步降低到更為合理的水平。而就設備的發展趨勢來看,模塊化是選區雷射熔化粉末床金屬3D列印設備的發展趨勢,而模塊化的選項如何與成本計算建立有效的對應關係?這是困擾業界的難題。不過,近日亞琛工業大學數字增材生產DAP的研究人員開發了一種用於LPBF模塊化加工仿真計算的創新方法。 來源:RWTH DAP 經濟性與靈活性的結合 在產業化的工業應用中,經濟性以及高效率是最重要的發展目標之一。因此,選區雷射熔化粉末床金屬3D列印技術LPBF設備供應商提供模塊化和可擴展的機器設計以及輔助系統是趨勢所向。 用戶可以根據自己的需要對其所需要的設備進行單獨配置。3D科學谷發現這從直觀層面帶來兩方面的節約,一方面節約設備廠商專門開發專用設備的努力,另一方面通過模塊化的組合方式,帶來經濟性以及高效率的發展通道。 但是這些模塊以哪種方式對流程鏈效率產生積極影響?考慮到成本效率,哪些模塊最適合給定的用戶需求?當前的成本計算工具無法可靠地回答這些問題,尤其是當涉及到模塊化系統或混合批次時,成本效率的計算偏差最高可達30%。 因此,亞琛工業大學數字增材生產DAP的研究人員最近開發了一種用於選區雷射熔化粉末床金屬3D列印LPBF技術的成本計算的創新方法:虛擬模塊仿真器方法。 機器仿真器的體系結構,接口,環境和組件。此UML組件圖顯示了仿真器的內部組件

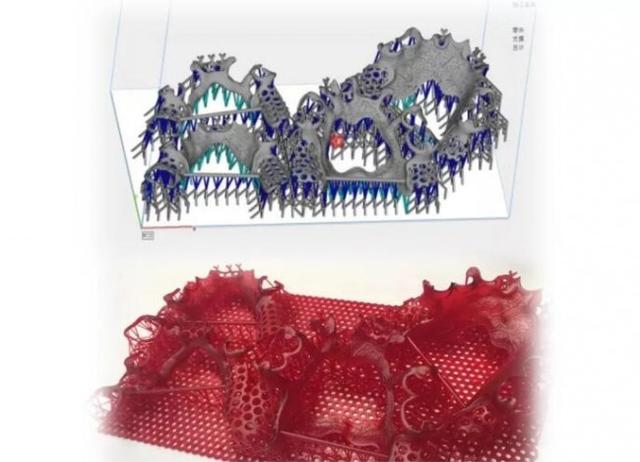

來源:RWTH DAP 虛擬模塊仿真器方法使得系統供應商和系統運營商都可以就經濟效益和系統模塊化程度(用於最佳組合產品的生產)做出可靠的陳述。 根據3D科學谷的市場觀察,該方法已集成到整個LPBF數字工藝鏈中。過程控制由面向服務的體系結構(SOA)中的各個模塊實例實現,可以多態實現以對不同的模塊行為進行基準測試。此外,可以通過使用參數集對模塊進行參數設置。 仿真器計算的構建時間可以通過逐層比較與在雙雷射LPBF機器上執行的九個實際構建作業的日誌時間戳進行驗證。該模型的平均絕對百分比誤差(MAPE)達到0.28%,相對於一般具有8.2%MAPE3的回歸模型而言,有很大的改進。 逐層分析顯示平均偏差低於0.2%,標準偏差低於1%,從而幾乎可以獨立於幾何圖形預測構建時間。除了可靠的成本效益聲明和系統模塊化基準測試方法的優點外,幾乎精確的構建時間預測還可以優化生產計劃和機器利用率。 下一步是什麼?將來,仿真研究將使用經過驗證的機器模型來研究模型中的各種參數變化及其對製造場景中構建給定零件組合成本的影響。 該模型將能夠預測不同機器改進的經濟效益,並將此作為優化3D列印構建過程嵌套的工具。由於其OPC UA接口,它可以集成到未來的基於OPC UA的製造執行系統(MES)中,OPC UA 獨立於製造商,應用可以用他通信,開發者可以用不同程式語言對他開發,不同的作業系統上可以對他支持。從而建立選區雷射熔化粉末床金屬3D列印技術的完整虛擬工廠。 這項研究是由德國聯邦研究與教育部(BMBF)在行業合作夥伴,Fraunhofer弗勞恩霍夫雷射技術研究所ILT和亞琛工業大學RWTH亞琛工業大學DAP數碼光子直接生產項目(13N13710)密切合作的框架下資助的。此外,這些研究結果是「汽車增材製造的工業化和數字化(IDAM)」的一部分,該項目也由寶馬BMBF資助。 3D科學谷認為,該項目的意義在於將推動選區雷射熔化粉末床金屬3D列印技術走向對製造業具有經濟性和市場吸引力的價格區間,並創造選區雷射熔化粉末床金屬3D列印設備走向專業化應用的靈活性。 相聚德國法蘭克福,3D科學谷創始人Kitty將於2019年11月20日,11.0-A79 展台介紹2019年全球3D列印市場趨勢,包括設備趨勢,材料趨勢,應用開發趨勢,軟體趨勢。3D列印中國市場的現狀,包括中國3D列印市場的SWOT分析,創新者的亮點,在中國開展3D列印業務的挑戰以及中國3D列印發展趨勢的展望。 2019-11-01 3D科學谷目前,在口腔修復過程中,可摘局部義齒由於費用相對較低,被大部分患者接受,臨床應用較高。 但是,義齒加工所一直面臨著可摘局部義齒鋼托採用傳統蠟型包埋鑄造帶來的困難:生產效率不高、工序較複雜、人工成本較高、對技工的要求較高等,急需支架包埋鑄造數字化轉型。 黑格科技針對越南合作夥伴DADL及廣州合作夥伴KTJ提出的同樣轉型需求,開發出一套從數據準備、3D列印到包埋鑄造整套工藝的數字化支架包埋鑄造方案。 黑格科技將圍繞支架設計-支撐數據準備-3D列印支架-包埋鑄造金屬支架-後處理-驗證成品等步驟來進行。 在開始之前,需要明確整個過程需要重點解決的問題:

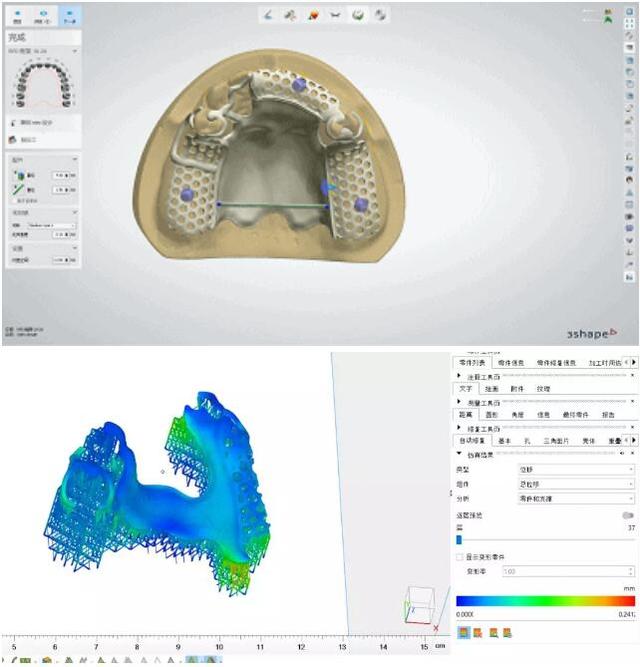

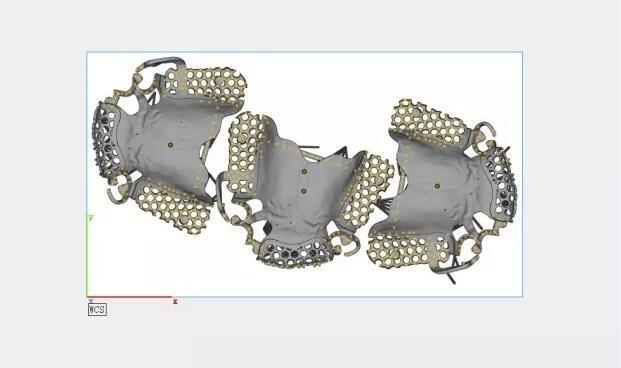

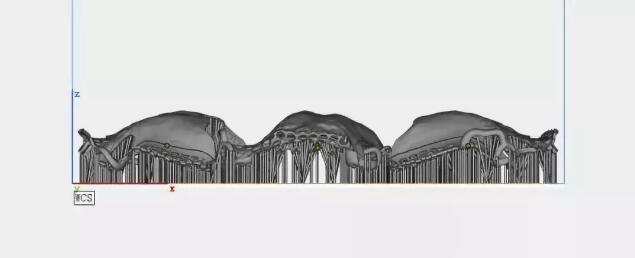

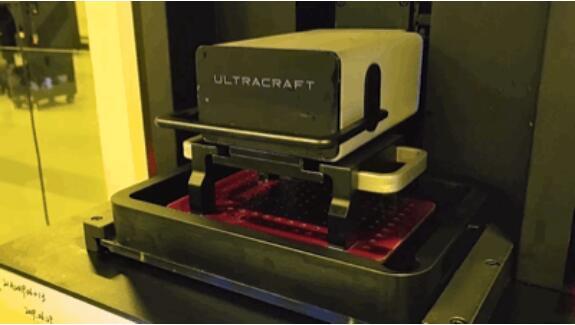

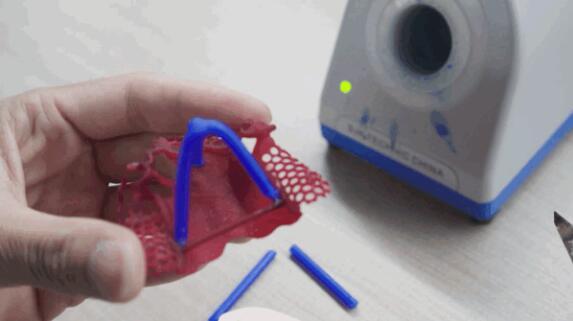

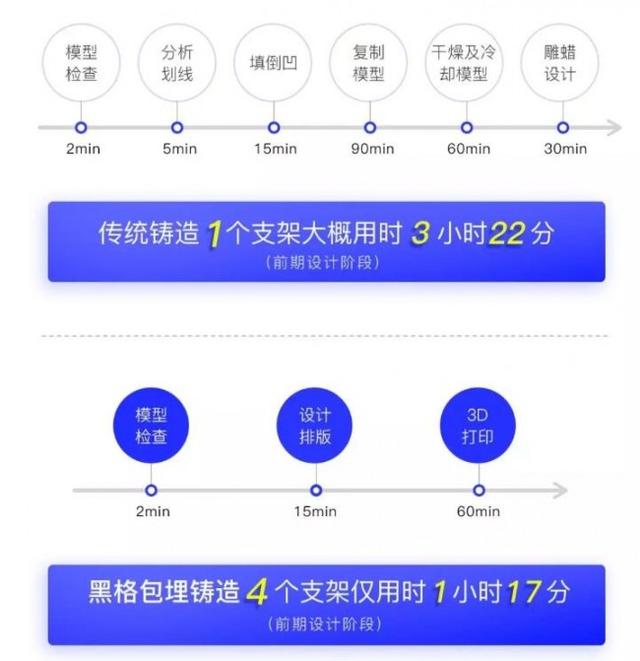

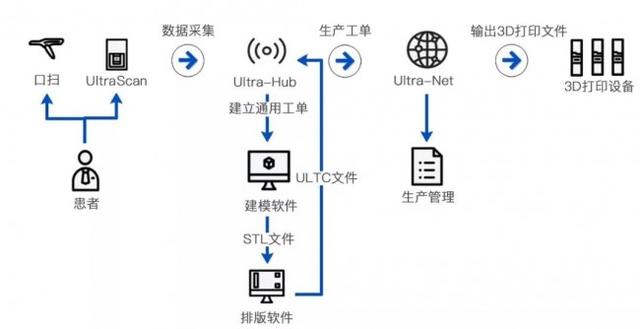

01、數據採集 使用3Shape口內掃描儀或UltraScan 200模型掃描儀,精準獲取患者口內數字模型。 02、確定就位道 根據實際情況設置填倒凹角度參數,確認義齒就位道,利於後續佩戴時更好就位。 03、設計支架及支撐杆 使用magics DLP Auto Scaffold設計軟體進行支架設計前處理工作。藉助仿真方法和應力分析,添加支撐拉杆以削弱固化變形。 數據準備階段 01、支架排版 導入文件進行支架排版,按列印需求調整支架擺放位置,儘量多排以提高生產效益。 02、添加支撐 使用materialise設計軟體為紅蠟支架添加支撐,以提供更強的支撐避免變形。 3D列印階段 01、Cast 2.0 UV蠟型材料準備 使用黑格科技UltraPrint系列Cast 2.0 UV牙科鑄造專用樹脂進行包埋鑄造。 02、3D列印過程 使用齒科專用機UltraCraft A2D進行列印,3D列印過程需要50到55分鐘。 03、支架後處 列印出紅蠟支架,進行後處理工作,包括清洗、烘乾、去支撐、後固化和送檢程序。 04、支架密貼性檢查及處理 外觀檢驗蠟型紋理、曝光及缺損情況等,適配在牙模上進行觀察,若需要後固化程序,可在應力集中處增加拉杆 包埋鑄造階段 01、設計鑄道 設計主副鑄道,需要注意直徑選取、鑄道與支架接觸角度、鑄道口高度。 02、包埋料選取及包埋 選擇匹配的包埋料和包埋液,調整好水粉比例及燒結溫度曲線,然後使用真空攪拌機、振蕩器完成包埋。 03、燒圈和鑄造金屬 鑄圈達到溫度標註後開始鑄造。 04、出爐冷卻 鑄造完成後出爐冷卻,沖砂和打磨拋光。 05、沖砂及打磨拋光 噴砂要乾淨,切除鑄道要到位 打磨好後進行高度拋光,如圖是鋼托打磨前的狀態。 06、佩戴就位檢驗 進行就位測試,測試成品是否合格的三大評判標準(以廣州KTJ為例)

黑格科技搭建數字化應用和智能設備生產流程,打造全套包埋鑄造的解決方案,革新了鑄造流程和生產,以下從五大方面分析這個方案帶來的效益: 先進數字化處理–極大地縮短工藝流程 應用3Shape口腔掃描儀/UltraScan 200倉掃設備採集數據、黑格科技Ultra-Hub和Ultra-Net數據化管理平台系統進行數據處理和傳輸、先進的數字化前處理技術,免去了填倒凹設計、手工雕蠟等傳統鑄造流程,縮短了工藝流程。 傳統鑄造流程VS黑格數字化包埋鑄造流程 數字化3D列印-加快企業數字化轉型 使用3D列印齒科專用設備UltraCraft A2D進行列印,提高支架鑄造精確度;智能剝離技術讓列印全程可控,實現生產穩定性、提高列印成品率。 搭配HeyGears UltraPrint Cast 2.0 UV齒科系列專用鑄造蠟型材料,燃燒後無殘留,即使在大批量鑄造中也穩定可控,提高產品質量。 創新工藝–大幅度提升產能 使用magics DLP Auto Scaffold設計軟體添加支撐切片列印,支撐一鍵生成,去除方便,殘留少; 增設應力分析和槓桿設計,保證固化後的良好密貼性同時,以提供更強的支撐避免變形。 按照RPD效率計算,一台A2D列印設備每板可放置3-5個鑄造支架,需要50min 至 55min列印,按每天8小時計算,單台設備可以列印30-45個支架,生產效能大幅度提升;

全套方案–降低成本,提升整體工作效能 除了提高成品質量和提高生產效能,還能間接降低各種運營成本;節省不必要的材料,降低倉庫壓力;避免人工失誤,填補技工師傅的人才缺口;有效從源頭上減少污染,還原一個現代化乾淨整潔的生產環境。 同時,黑格科技還為客戶提供健全的人員技術培訓,確保全套包埋鑄造解決方案能夠在客戶端順利落地並快速推進。 拓展應用–幫助客戶實現數字化生產 此次支架包埋鑄造項目從數據設計、後處理、包埋鑄造,到最終輸出產品,黑格科技確定了整個支架包埋鑄造流程中的關鍵參數,幫助Lab端實現數字化生產,極大提高Lab端的工作效率。 廣州KTJ客戶全程參與並充分肯定了支架包埋鑄造的實驗結果,黑格科技這一創新支架包埋鑄造方案更多以原理為導向,形成標準規範化的指導操作流程,將會更好地輸出數據,給到其他客戶借鑑使用。 文章來源:黑格科技 2019-11-01 3D科學谷彈性泡沫領域近80年幾乎沒有太大的創新舉措,3D列印技術的出現使得該行業重新煥發生機,可以生產出更舒適、更安全、更輕便且可以個性化定製的產品。EOS North America (EOS) 及其增材思維 (Additive Minds)應用工程團隊精心推出Digital Foam計劃,降低了將 3D 列印彈性泡沫推向市場的難度,且實現了將CAD、材料、零部件驗證和增材製造(3D 列印)等諸多環節的有機融合。 在此計劃中,Digital Foam可解決客戶可能遇到的諸多變化因素或問題,並將客戶的創意快速轉化為實際產品。它賦予客戶一條捷徑,可快速3D列印生產保護性頭盔、個性化矯形器、高性能鞋具以及其他各類應用產品。 3D列印彈性泡沫使用TPU或PEBA等柔韌性極高的聚合物材料,可以對每個體素(體積像素)進行深度微調,從而獲得絕佳的舒適性、安全性和功能性。採用傳統工藝時,此過程異常繁瑣,需要複雜的工程設計和漫長的生產周期才能生產出符合要求的產品,而通過 Digital Foam 3D列印技術可以更輕鬆的實現。 用EOS PA 1101材料定製的自行車頭盔,來源:HEXR 「例如生產安全性更高的橄欖球頭盔所需的工程量十分巨大,但對於最終用戶而言,收益與之成正比。」EOS North America應用工程高級副總裁Greg Hayes博士說道,「Digital Foam計劃旨在幫助企業在產品改進創新方面變得簡單高效。」 Digital Foam源於一款功能強大的工程軟體,以及位於紐約的nTopology公司,該公司致力於簡化工程設計、分析和準備過程。nTopology執行長Bradley Rothenberg 評論道:「Digital Foam加速了3D列印技術的市場應用,使諸如彈性泡沫等可塑性極強的材料得以充分利用。產品不僅可以滿足基本應用,而且更為出色,例如製造的頭盔不僅更安全,而且更加輕便舒適。」 利用Digital Foam定製化生產的3D列印矯形鞋墊,來源:Aetrex

Aetrex是一家已經採用Digital Foam的企業,該企業是足部掃描技術、矯形器和舒適鞋具產品的全球領導者。憑藉與EOS的合作,Aetrex利用Digital Foam方法通過其專有的Albert掃描系統分析客戶足部,識別足部壓力點,進而生產定製化的3D列印矯形鞋墊。藉此,企業可以通過大規模定製化方案製造出價格合理、重量輕便並且完美貼合每一隻腳的個性化矯形鞋墊。 「Aetrex所做的一切完美詮釋了Digital Foam如何使3D列印彈性泡沫應用成為數字化製造時代的主流。」Hayes補充說道。「我們創造了一款高度複雜但易於使用的解決方案,在價值鏈的諸多環節之間架設一座橋樑,助推企業將優質產品快速推向市場。」 EOS 及其合作企業欲將Digital Foam產品作為參賽作品提交至美國職業橄欖球聯盟頭盔挑戰賽,力爭設計和研發出超越現有型號的橄欖球頭盔。美國職業橄欖球聯盟頭盔挑戰賽將於 2021 年 5 月宣布其獲勝者。 文章來源:EOS 2019-11-01 3D科學谷2019年10月30日,全球高科技企業通快攜手上海交通大學在位於江蘇省太倉市的通快中國總部聯合舉辦了2019中德雷射加工技術研討會暨合作備忘錄簽約儀式和中德聯合雷射應用中心揭牌儀式。本屆研討會邀請到了中德兩國逾80位技術專家和企業代表,聚焦先進雷射加工技術,特別是超短脈衝雷射、微加工設備和金屬增材製造領域。通快中國雷射技術總經理黃哲先生、上海交通大學材料科學與工程學院客座教授Harald Kohn先生、上海交通大學材料科學與工程學院副院長李鑄國教授、德國駐上海總領事館Thomas Elz領事等嘉賓共同出席了活動。 通快中國與上海交通大學、GFH GmbH、德國ITC共同簽署合作備忘錄 未來,通快和上海交通大學將以技術創新為紐帶,有效整合產學研用等各方資源,充分發揮自身優勢,搭建一個專業的雷射創新平台。通快作為雷射技術領域的領導者,將致力於為上海交通大學提供資源共享、實習基地等科研課題方面的校企合作項目。「通快在華20年,見證了中國市場的巨大轉變以及高精尖人才的快速增長。」通快中國雷射技術總經理黃哲表示,「技術創新是通快的基因,我們希望通過與上海交通大學的合作激發更多技術領域的研究創新,推動整個工業雷射行業的進步。」 中德聯合雷射應用中心揭牌儀式

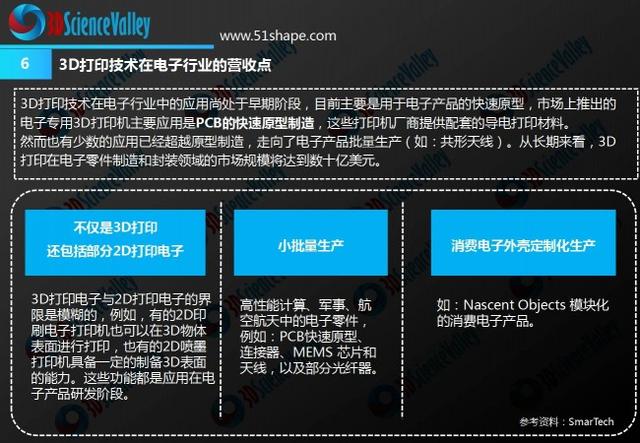

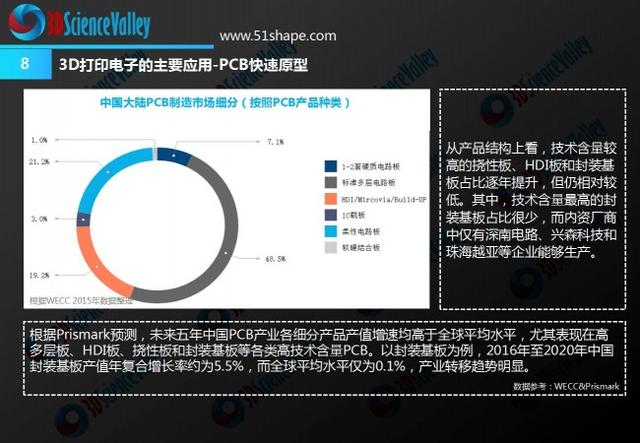

2004年,中德政府雷射科技合作項目(CHINLAS)在兩國總理的見證下簽署。作為第一批高校代表,上海交通大學在過去的15年間已經在雷射科研方面取得了豐碩的成果。上海交通大學材料科學與工程學院副院長李鑄國教授表示,「早在2005年雷射製造實驗室建設之初,我們就引入了通快15kW CO2雷射器。未來,隨著我們和通快的更多深度互動,相信會不斷推進創新人才培養和產業化成果轉化。」 德國駐上海總領事館Thomas Elz領事表示,「技術進步與我們的社會發展聯繫緊密。雷射可以切割,也可以用來焊接。類似地,技術可以割裂市場, 也可以促進融通。我很高興地看到中德兩國企業和科研機構以互信推動技術合作。這次中德聯合雷射應用中心的成立,就是兩國人民友誼的最好證明。」 研討會結束後,嘉賓們也應邀參觀了位於太倉的通快全球第二大雷射應用中心。該雷射應用中心服務範圍輻射整個亞太,可為客戶提供豐富的雷射應用經驗,涵蓋焊接、切割、微加工、打標、熔覆、增材等。本次揭牌的中德聯合雷射應用中心也將以通快太倉雷射應用中心為依託,為上海交通大學的科研項目提供硬體、技術等支持。 文章來源:通快中國 2019-10-24 文章出處:3D科學谷 隨著數字革命的發展,物聯網與通信技術的發展,電子結構件領域的專家一直在尋找新方法,以改進那些較小,複雜且功能強大的電子器件的生產,例如RFID標籤,傳感器,顯示器,智慧卡等等。 3D列印電子結構件是增材製造應用的新興領域之一,3D列印對這個行業的影響或許是深遠的,然而,目前仍然面對一系列的挑戰。 圖:3D列印在電子行業的應用。 來源:《3D列印與電子產品白皮書》 技術蓬勃發展三大挑戰是重點 然而,用於增材製造的最新發展在電子產品的製造方面遇到了三個主要挑戰。這些主要挑戰是材料,技術(硬體)和數據 圖:3D列印在電子行業的主要應用。

來源:《3D列印與電子產品白皮書》 材料 根據製造目的,生產商可以使用兩種主要類型的材料:介電材料(這意味著在施加電壓時不會有電流流過該材料)和導電材料(這意味著該材料可以傳導電流)。不過並不是所有的導電材料都是金屬的,根據3D科學谷的市場觀察,例如Electrifi(Multi3D LLC),石墨烯基導電PLA(Black Magic 3D)甚至炭黑基導電PLA(Proto-pasta)都是導電的材料。 這些各種材料在製造過程中提出了交叉污染的挑戰。實際上,在3D列印過程中很難將兩種不同的長絲結合在一起。根據美國杜克大學的一項研究,導電材料的交叉污染將導致導電跡線之間的短路,或者導致導電跡線被非導電材料中斷。 儘管在市場上可以找到帶有多個噴嘴的3D印表機-了解FDM 3D印表機-但大多數都無法防止交叉污染,而典型的多材料3D印表機在相同的Z軸高度使用兩個單獨的噴嘴,目前解決此問題的另一種方法是通過同一噴嘴擠出多種材料。 在工業方面,專門從事3D列印電子產品的公司之一Nano Dimension提到需要更多的材料選擇來生產高複雜度和高功能部件,而對於電子產品,介電常數和鬆動度等功能方面至關重要。 硬體 到目前為止,一些公司可以有效地為電子產品提供3D印表機。儘管存在硬體方面的限制,包括Nano Dimension,Optomec,BotFactory和Voxel 8等在市場上一直保持技術的進步。 Nano Dimension的3D印表機DragonFly 2020於2017年發布,使用噴墨技術以近30 µm的橫向解析度進行導電跡線的多層列印。不過開發用於噴墨工藝的新型電子墨水非常耗時,更不用說列印過程中遇到的困難了。這主要是由於需要調整油墨的表面張力和粘度(8-12 cp)以獲得所需的墨滴尺寸(約30 µm)和可再現的噴射特性。此外,如果顆粒的尺寸過大或油墨中的固體含量過高,則可能會發生堵塞。 Optomec已經開發了Aerosol Jet工藝。3D印表機可以沉積高分子材料和金屬墨水,用於製造傳感器等電子結構件。列印過程是非接觸過程,可與各種導電,絕緣和電阻材料兼容。Optomec的3D印表機已經能夠生產用於晶片上和晶片外電子產品的保形傳感器,低損耗無源器件和天線。 數據處理 一般來說要進行3D列印的電子結構件零件越複雜,所生成的數據就越多。數據處理的進步進一步促進了3D列印電子產品中的應用。 根據3D科學谷的市場觀察,電子結構件列印的數據處理難度幾乎超出了想像,例如當你列印金屬的時候,與列印絕緣材料(塑料)所需要的層厚是不同的,幾乎列印十層金屬的層厚才能達到列印一層塑料的層厚。如果讓數據準確的」告訴「印表機區別不同材料的層厚,這本身就是一種挑戰。 |

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱