|

讚好此文: 六月 25, 2015 • 3D 打印, 車壇動向 • 近幾年 3D 列印技術已經發展得越來越成熟,不少行業都開始利用這種方式去生產各種產品。今時今日這種技術更已經擴展到汽車業之上,因為美國三藩市的 Divergent Microfactories 今日就宣佈,已經成功利用 3D 列印製成一部 Blade 超級跑車,而且其重量比起其他超級跑車更加輕巧。 相比起其他 3D 列印產品通常都是一件過列印出來,Blade 車身的製作過程反而有點特別,因為 Divergent 首先以 3D 列印出一系列鋁金屬的接口位,然後再將列印出來的碳纖維車殼組件安裝在各個接口位之上,如此一來除可以減少整體重量外,同時又可以令車身變得更穩固。此外,由於採用碳纖維作為物料,因此官方聲稱其車殼重量將可減少多達 90%,而在裝上所有零件之後,Blade 的重量亦只有 1,400 磅,不過當中卻配備一個 700 匹馬力的引擎,可用壓縮天然氣及普通天然氣驅動,而由零加速至 60 公里亦只需要 2 秒。

據了解 Divergent 目前已計劃限量生產這款 Blade 超級跑車,不過長遠計官方希望將這種生產技術提供予一些小型汽車廠商,以便他們能夠以更低的成本去生產自己的汽車,而且又能減少傳統汽車生產時對環境所帶來的污染。 來源:Bussiness Wire

0 評論

兩個星期前,微軟在發表會上宣布了Windows 10即將推出。而這次的發表會,對我們喜愛3D列印的人來說也是種期待。微軟一直積極尋找如何在一個產品中,同時擁有建模和3D掃描的產品。現在微軟終於有機會在媒體面前展示出他們所具備的野心了!

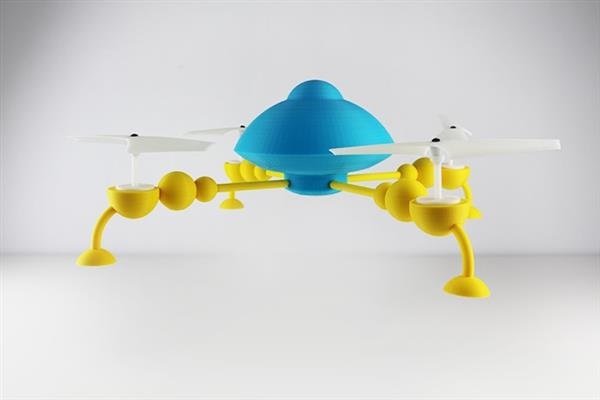

在不久之前3DLIVE有介紹HoloLens(請點我前往連結),HoloLens是一款由微軟開發的穿戴型裝置,還能在現實中設計3D物品,並且列印出來。在下面的影片中可以看到,技術人員在舞台上設計一個未來的四軸飛行器。而這項產品,也能在現實生活中發揮功效,例如利用語音命令水龍頭,簡單的裝置實現了以往覺得不可能的事物,這表示3D設計比以往更容易引入虛擬和現實。 這些都是屬於主觀的猜測,未來的走向還是決定在消費者手上。接下來要介紹的是很受到3D列印玩家肯定的四軸飛行器。有一家在波蘭的3D列印機製造商Zortrax也設計了同款的作品,而他們的作品就是使用了最近發布的3D列印機:「M200」。 他們的團隊在博客(請點我前往連結)上解釋:「看到微軟發表會結束後,我們的設計師情緒變得相當激動。全息虛擬投影吸引人的想法,啟發了他們想將概念的東西轉移到現實中。而我們第一步,就是從Hololens DEMO的四軸飛行器開始下手,初步試試看我們是否完全重現當時現場示範的飛行器。」(微軟發表會上看到的四軸飛行器)雖然這些點子看起來很棒,可是目前不清楚Zortrax版本的飛行器能不能夠飛行;而主體似乎也不是中空的。不過看到飛行器在空中飛行,這個想法看起來是非常酷的。Zortrax表示:「一個人能夠把想像的東西,利用全息空間來設計,並且將文件輸入到3D列印機列印出來,誕生在你面前,這才是了不起的!」  3D列印皮膚有望5年內問世 2025年形成10億美元產業 國際在線專稿:據CNN6月17日報導,用3D印表機列印人類皮膚在5年內就可能成為現實。 多家公司正在研究用活細胞和特製的3D印表機列印人類皮膚,專家預計,這種「生物列印」技術的產業價值到2025年將達到10億美元。 儘管「列印器官」長期以來被吹的神乎其神,最有可能在短期內應用「生物列印」技術的還是美容行業。 美容業巨頭歐萊雅最近與美國生物技術公司Organovo組建技術團隊,研究開發3D列印皮膚組織的技術。歐萊雅希望用列印的皮膚測試美容產品。 詳全文 3D列印皮膚可5年內問世 十年後產值達10億美元-科技新聞-新浪新聞中心 http://news.sina.com.tw/article/20150619/14588180.html 作為第三次科技革命最受矚目的技術之一,3D列印在全球範圍內的發展速度用「突飛猛進」來形容毫不為過。但需要注意的是,從經濟性和技術角度看,其定位是對現有製造工藝的補充和完善,而不是對傳統製造業的顛覆。同時,3D列印材料性能還不夠穩定,且材料的通用性比較差、成本高企,也制約著3D列印在工業領域應用的進一步發展。

目前,中國的3D列印已在航空航天、汽車、生物醫療、文化創意等領域得到了初步應用,但離實現大規模產業化、工程化應用還有一定距離。 「與熱鬧的消費級3D印表機相比,工業機的生產與應用要冷清許多。『高精尖』工業市場畢竟有限,3D列印在其他工業領域的應用還未鋪開。」世界3D列印技術產業聯盟首席執行官羅軍表示,中國國內現在90%的3D列印企業是做列印「小玩意」的桌面機,工業3D印表機的競爭尚未真正開始。 多位業內人士告訴《每日經濟新聞》記者,材料品種少、價格貴、性能低,正是制約工業級3D列印應用的關鍵。工信部、發改委、財政部在今年3月出台的《國家增材製造產業發展推進計劃(2015~2016年)》中,將著力突破增材製造(即3D列印)專用材料,鼓勵優勢材料生產企業從事增材製造專用材料研發和生產,作為推進計劃的第一步。 隨著首個3D列印國家政策的出台,3D列印在工業領域的機遇和挑戰又一次引發了業內的關注。 高精尖領域「嘗甜頭」 記者從相關渠道獲悉,衛星每減重一公斤,即可減少10萬美元的發射成本。通過運用點對網的3D列印零件,衛星的減重比已達到30%,遠超過去減重13%的期望。 華中科技大學史玉升教授帶領的團隊向記者展示了一台其研發的大型工業級3D印表機。這台外觀看起來像大柜子一樣的3D印表機,內里分佈著等同於一個製造車間的精密儀器,將物件的三維數據輸入電腦並按下「列印」鍵后,這台「製造車間」就能在數小時內列印出工業級的零件。 史玉升告訴《每日經濟新聞》記者,在3D列印工業領域的應用中,航空航天業已經開始有所運用。 與此同時,3D列印在複雜結構的造型方面還具有獨特優勢。「過去設計師在設計零件時,要考慮工藝性,否則到車間製造時會做不出來。但現在基本只要想像比較合理的,就可以3D列印出來。」上海航天技術研究院高級工程師王聯鳳表示,能做一些傳統工藝難以做到的「奇形怪狀」的結構。 東方航空技術有限公司日前發布消息稱,其3D列印製造的飛機艙門手柄蓋板、飛機座位指示牌等客艙部件,已成功配裝到全新波音B777-300ER型客機上並執行正常航班飛行。一個小小的指示牌,等待周期從180天減至一個晚上,採購成本也從1000美元降至30元人民幣。 其實,大家能看到的3D列印應用只是冰山一角,某些軍工領域早已成熟運用。而且諸如航空航天等高精尖領域對成本不敏感,零件多為單次小批量生產,恰恰與3D列印的特性相符。 《國家增材製造產業發展推進計劃(2015~2016年)》已經明確將增材製造作為航空航天製造等高端裝備製造及修復的重要技術手段。結合重大工程需求,在航空航天等涉及國防安全及市場潛力大、應用範圍廣的關鍵領域和重要產業鏈環節實現率先突破,也是國家發展增材製造的基本原則之一。 用史玉升的話來說,航空航天領域的3D列印應用正熱火朝天,但很多技術在實際應用中仍是摸著石頭過河。「有的零件可以用3D列印,但零件所處的溫度和運動條件一旦變了,就不一定行了。」他表示,「就像是做宮保雞丁的技術成熟了,但換做熱乾麵,又不行了,火候、手法還需摸索。」 史玉升表示,他希望3D列印的建模軟體能升級,現在的軟體只能生成幾何信息,如果能自動生成對應的尺寸大小和應用材料,將進一步提升3D列印的工藝技術。 材料又貴又少成掣肘 「3D列印屬於增材領域,所以材料發展是3D列印的物質基礎,材料發展決定了3D列印的應用範圍。」中北大學材料科學與工程學院教授白培康認為。 在白培康看來,3D列印的材料種類少很難滿足需求。目前增材製造的材料僅100多種,而傳統減材製造、等材製造的材料有數萬種。「這就導致了3D列印與工業應用的結合面太窄。」三的部落總經理徐建輝告訴《每日經濟新聞》記者,「出現了『叫好不叫座』的局面。」 其次,材料的性能還不夠穩定,且材料的通用性比較差、成本高企,都制約著3D列印在工業領域應用的進一步發展。 以目前在3D列印工業應用中使用最多的鈦合金材料為例,其一公斤的價格為2000~3000元左右。這意味著做一個20多公斤的零件要花5、6萬元,而傳統鑄造業只用花幾百元就能搞定,這使得3D列印在「高精尖」以外的其他工業領域難以推廣開來。 「3D列印的材料最好能降到幾百元一斤,否則太貴了沒人用。」史玉升說。此外,材料的豐富性問題也是其團隊在實踐中遇到的困難。不少材料難以做到工業需求的抗疲勞和高溫耐久等特性,很多應用施展不開。史玉升將其比喻為,「鍋碗瓢盆有了,但柴米油鹽還缺很多。」 材料成本為何居高不下?業內人士指出,業內對3D列印材料的投入還不夠,材料市場尚未形成充分競爭。劍橋大學工程學院製造研究所教授Bil O'Neil對《每日經濟新聞》記者表示,不少3D列印巨頭又做設備又做材料,材料與設備捆綁式銷售,相對封閉的系統導致成本難以降下來。 「我們現在的感受是,便宜的材料幹不了事,能幹事的價格又高。」一位從事3D列印的企業負責人對記者坦言。 3D列印不能「包打天下」 在國務院5月發布的《中國製造2025》規劃中,有5處提到了3D列印,並將其列為要突破的10個重點領域之一。近年來,國際上3D列印工業級設備商和材料商銷售增幅巨大的事實,被業內視作3D列印的工業應用來到了爆發臨界點。 作為全球金屬3D列印設備巨頭之一,德國EOS公司銷售數據的變化暗含著行業趨勢的密碼。該公司大中華區總經理吳承軒表示,目前用於塑料加工的3D列印設備銷售佔比為三分之二,但金屬列印設備的成長態勢遠超塑料,很快金屬設備的銷售佔比會超過50%。而用3D列印製造金屬結構件,又是3D列印真正開啟工業化的標誌。 另一家3D列印的原材料公司,鈦粉末材料巨頭加拿大AP&C公司的銷售連續多年維持在50%-60%的增長幅度,對中國市場更是雄心勃勃。該公司總裁兼CEO Jacques Malette對《每日經濟新聞》記者表示,他們正通過在中國投資、實現本地化生產的方式,進一步降低3D列印金屬粉末材料的價格。 種種跡象表明,3D列印的上游技術正日漸成熟,下游應用也在擴大。但也要看到,目前全球的設備商主要是做非金屬、桌面級3D印表機,做金屬3D列印設備的公司還不到10家。 羅軍認為,3D列印行業最終的核心競爭力將在工業領域。5年時間里,3D列印行業將實現從消費級應用到工業化應用,從非金屬3D列印設備為主到金屬設備為主的過渡。全球做金屬3D設備的公司將達到30家,中國將產生10家。 未來,3D列印能否「包打天下」?從事3D列印研發多年的清華大學教授顏永年並不這麼認為,這位被稱作中國3D列印第一人的老人對《每日經濟新聞》記者表示,3D列印不是替代傳統的技術,而是補充傳統製造技術的不足,其發展方嚮應該是和傳統技術相結合。 其實,突破材料限制的關鍵手段之一,就是與傳統行業充分結合,並且應該用大型項目來推動3D列印工業領域的重大應用。顏永年團隊多年實踐證明,3D列印與傳統鑄造技術的結合,能補足3D列印韌性不足、易斷裂的缺陷。「尤其在重型、大型裝備製造方面,3D列印能推動大項目更有效率的進行。」顏永年解釋,他們目前正在努力將3D列印應用在核電主設備製造中。如果用傳統路徑,對鋼錠的材料利用率只有20%;而如果用重型3D列印+傳統鍛造的方式,其製造周期可以縮至過去的1/3,材料利用率將提升至80%。 在王聯鳳看來,今天的3D列印就像上世紀90年代的互聯網,前端技術、硬體已經積累到一定程度,一旦發展起來,後端的應用規模與產值將會爆發出難以想像的巨大能量。 詳全文 工業3D列印 材料成本是最大制約-科技新聞-新浪新聞中心 http://news.sina.com.tw/article/20150609/14515427.html  3D列印出的1:1脊柱側彎三維模型。(資料圖) 黃女士2歲時被發現胸椎發育畸形,有塊骨頭凸出來,由於家庭經濟困難,加上孩子也沒喊疼,就漸漸淡忘了,結果竟發展成駝背。昨天,南京市第一醫院數字醫學研究所專家,用3D列印技術讓駝背50年的黃女士直起了腰板,並長高了4厘米。 先天胸椎畸形,女子身高定格 52歲的黃女士,一直佝僂著腰走路。日前,她來到南京第一醫院骨科,希望專家幫她治好駝背,讓身體直起來,長高一點。 據黃女士介紹,她的這個毛病小時就有了,在她2歲的時候,家人就發現背上有塊骨頭突出來。由於當時家裡窮困,孩子又多,因此,也沒有到醫院就診。後來她的背部越來越凸起,身高也永遠定格在150厘米。 經仔細檢查,黃女士被診斷為先天性脊柱畸形。南京市第一醫院骨科博士、南京醫科大學數字醫學研究所副所長、數字骨科重點實驗室副主任姚慶強告訴記者,一般正常人有12節胸椎,但她的第12節胸椎出現了發育畸形,以致形成駝背,如果再任其發展,可能導致損傷脊髓,甚至癱瘓。 那麼,怎樣才能讓身體直起來,重新長高呢?第一醫院專家想到了3D列印技術。 3D列印「胸椎」,提前設計手術 據悉,由於手術中需要在胸椎上植入鋼釘進行複位,可胸椎部位密集分佈著人體最重要的血管、神經,一旦鋼釘稍有偏差,就有可能損傷血管和神經,引起全身癱瘓和死亡。為確保手術安全,第一醫院醫生首先將她的胸椎CT和磁共振原始數據輸入一台與3D印表機鏈接的電腦編輯軟體中,用編輯軟體對她的胸椎進行複位還原。隨後,醫生又在3D印表機中添加粉末狀石膏和黏合膠,10個小時后,與黃女士一模一樣的「胸椎」被成功列印了出來。 姚慶強介紹說,在以往沒有使用3D印表機技術時,一般的胸椎畸形手術,需先開一個10厘米左右的口子,再經過多次嘗試才能把鋼釘植入胸椎。手術時間長、傷口大,手術路徑、精確度還容易出現偏差。而採用3D列印技術,醫務人員先在與黃女士一模一樣的模擬胸椎上找准位置,規劃出最適合患者的個性化方案,經過幾次模擬手術后,醫生再為患者正式實施手術,手術時間比正常情況縮短了一半,且術中出血量很小,與傳統手術相比,該手術風險降低、精度高、損傷小、恢復快。不需要等到手術中去摸索,釘子下得更精確,從而做到萬無一失。 未來兩三年,3D列印人體「零部件」 姚慶強說,除了這場常規的手術外,該院骨科研究所目前實現骨骼、血管、腫瘤等組織的3D列印,但目前3D列印技術應用仍屬於初級階段,主要是幫患者提前設計手術。 不過,南京市第一醫院已經逐步嘗試開展將3D列印技術列印出來的「假體」,直接填充在手術缺損的部位,也就是說,今後想做什麼形狀的骨骼都可以,患者可依靠這一技術實現「私人訂製」,而不是使用現在統一規格的流水線產品。預計未來兩到三年內,將研製出可3D列印置入人體的骨材料,3D印表機或可實現人體器官的列印,為患者列印出人體個性化「零部件」。 詳全文 3D列印胸椎模型 模擬手術減風險-科技新聞-新浪新聞中心 http://news.sina.com.tw/article/20150608/14510850.html 文/張博全

小婷(化名)兩年前做矽膠墊下巴,剛做完手術時,下巴十分腫大,原以為消腫後,便能恢復自然外觀,豈知至今下巴比例和臉部看起來仍十分不協調,甚至有點歪斜。 經評估後,判斷應是植入不適合的下巴尺寸,加上當時未細做雕刻塑形,導致術後外觀不自然、歪斜,最後只好求助專業醫師尋求改善。 一般來說,一旦做過墊下巴手術,因傷口內部疤痕組織繁多,許多神經和肌肉組織都已被破壞,不如未做過手術的患者平整,因此術中需同時修復,或避開疤痕組織,進行植入下巴模手術,再加上大多數醫師無法預估第一次手術前的下巴模和骨骼的真正位置,因此重建手術難度相當高,若想要得到穩定的重建結果、掌握精準度,3D列印技術的輔助能使墊下巴技術獲得很大幫助。 傳統、一般的下巴重建手術,受限於下巴模尺寸不齊全、以及術前2D評估的劣勢等問題,醫師無法在術中看清患者下顎骨樣貌、也無法預估原本的下骨骼狀態,因此重建的手術時間長,且為避免位移,必須用線或骨釘固定下巴模,也容易拉傷下顎神經,除了容易造成患者本身不適,恢復期也較長。 相較之下,新式的下巴重建整形能導入3D列印技術,來提高手術的精準度。以術前來說,會先利用3D影像模擬、3D電腦斷層掃描,取得以前的下巴模的位置和骨骼的真正形狀,並於術前先確認患者術後想要的樣子,然後利用3D列印技術印出患者的下顎骨,客製塑形能貼下顎骨線條的下巴模,術後傷口小於2公分,也不須打骨釘,因此術後恢復更快。 不過任何手術,術前一定要和醫師充分溝通,術後按醫囑照顧,才是正確的美麗之道。(作者為米洛斯整形外科診所醫師) 【GRi草根影響力新視野/記者梁瓈月】

根據Wohlers Associates市場報告,3D列印的市場預計在2016年會達到73.12億美元,2020年總產值將超過210億美元,市場潛力無窮。而2014年為全世界3D列印成長幅度最大的一年,3D列印服務與系統及材料的產值達41.03億美元,較2013年成長35.2%;其中美國佔38.1%最多,其次是日本的9.3%、大陸9.2%與德國的8.7%,台灣的排名還在中國之後,僅佔1.6%,台灣在這方面還有很大的成長空間。 根據工研院資料,近幾年工研院已經運用金屬3D列印技術協助國內廠商開發LED燈具、光學鏡片與汽車零件模具,在醫材方面則協助廠商設計製作手術器械、手術導板,並與院內生醫所、國內教學醫院合作具仿生結構之3D列印骨釘,正進行動物試驗中。但與國外其它3D列印產業相比,台灣在3D列印這方面發展其實有一個很大的問題,就是一直困在「小規模」的產量而無法邁向產業化。目前產業界大多數是購買小型桌上型3D列印機因應客製化要求小量生產。 (影像來源:工研院) 日前工研院研發出的第一台國人自製的雷射金屬3D列印設備及材料,可製作10公分及25公分立方體積工件,以金屬粉末經雷射燒熔層層疊加成型,成品精細度可達50毫微米(µm,相當於頭髮的半徑)、 緻密度達99%,透過先進的金屬3D列印機器以及技術,工序至少可減少2至7道製程,還可以精準計算材料成本,從接單到列印只要半天,適合零庫存的網路行銷。 雖然工研院除了硬體之外,也同步開發鈦合金、鋁合金、模具鋼粉末,預計將來關鍵技術技轉廠商後,產業可從關鍵材料、設備技術到生產試製服務,打造價格千萬元有找的一條龍生產平台,協助國內廠商切入金屬3D列印商機,不過從它運用的層面:製作結構繁複的金工飾品、金屬模具、醫材和零組件、汽車、航太零組件、特殊水路模具、客製化醫材及文創珠寶等民生消費產品看來,其實還是主打客製化需求。如果要大量生產就必需要再謹慎規劃整條生產線路。 去年科技部公布國家在3D列印產業的未來政策,並且明確定出3D列印產業的目標,預計到2018年要培養百萬名專業人才,並且掌握全球30%以上的3D列印產能。但如果僅做小規模客製化的量產其實是無法達到「全球30%以上的3D列印產能」這個目標。針對這個問題,台灣在發展3D列印產業時應該要雙管齊下,不止做客製化服務還要同時開發具備量產化潛力的產品。 3D生物列印 3D列印的迷人之處,在於可以客製化列印你想要的形狀、材料。本來我們只能被動接受市場上已經有的商品,藉由3D列印,可以將被動化為主動,製作出你想要的東西。人們的想像力得以實現,科技也因此推向更細膩的方向,將原本的不可能,擠出一點點的可能。而3D列印用在組織工程和細胞移植,外觀看得見的像是耳朵、鼻子、皮膚,不易看到的可以說就是細胞移植技術的應用了。

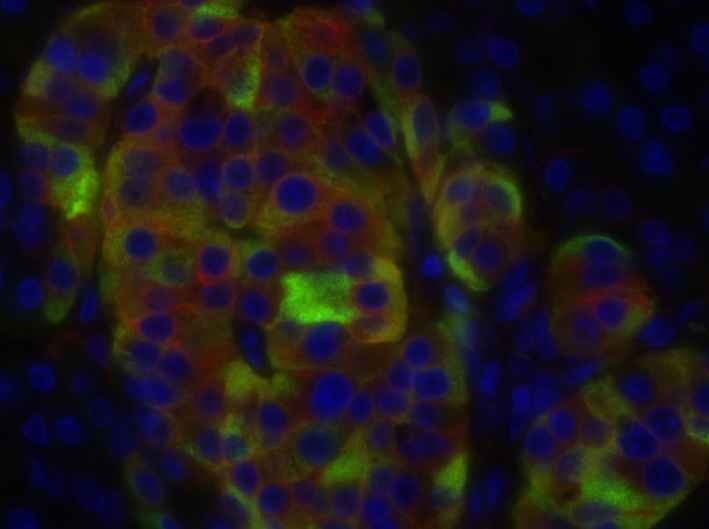

第一型糖尿病 第一型糖尿病患者因為患者基因或免疫系統出問題,破壞產生胰島素的細胞,因此科學家想要以移植「蘭格罕氏島」(islets of Langerhans),也就是胰臟內分泌胰島素和升糖激素的細胞,來治療第一型糖尿病患者。 現今這種治療方法,面臨移植後細胞存活率不佳的挑戰,原因主要有即刻的發炎反應、缺乏足夠的血管供應養分和自體免疫的影響。患者必須接受壓制免疫系統作用的治療,來避免移植捐贈者的細胞後產生的排斥。為此,荷蘭的科學家,近日發表了以3D列印,稱作「bioplotting」(生物繪圖),用來增強細胞移植治療第一型糖尿病的技術,有希望解決這類患者低血糖的問題。 生物列印細胞移植支架 荷蘭科學家應用3D列印技術,先印出如同「支架」(scaffolds)的植入物,以移植「蘭格罕氏島」細胞到患者體內。 這些細胞混入液狀水凝膠混合物「海藻酸鈉 / 明膠」(alginate/gelatin)材料中,列印出來,細胞即被埋入交錯連結組成的「立體支架」內;在實驗室內,將這些細胞從列印好的「支架」取出,細胞仍功能完好,可以生產胰島素,也對血糖反應正常,證明這種將細胞埋入「支架」的流程,不會對細胞功能造成影響,未來能用做細胞移植的載體。 為什麼不直接移植細胞或者將細胞埋入膠囊中移植呢?這種方式列印的「支架」有什麼優點呢? 「支架」搭建出來的孔洞,更有利於血糖和胰島素的交換同時提供保護細胞的作用,使其不被身體的免疫系統攻擊。再者,這種「支架」載體,可以將細胞侷限在局部區域內,不會在植入人體後發生無法控制的偏移。 客製形狀、結構、材料 其實,使用「海藻酸鈉」包覆細胞移植不是第一次,之前有科學家用過膠囊的形式包覆來移植,或許是細胞獲得的營養和氧氣等不夠,成效不理想。所以現在改變其形狀和結構,讓其具有孔洞,並選擇兼具足夠黏性來列印立體結構,又不會破壞細胞功能的材料,是這個研究的關鍵。此外,藉由這種列印方式,有機會列印出較大的水凝膠結構,符合臨床上的需求。 未來,生物3D列印機,會成為醫院實驗室的基本配備嗎? |

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱