|

2019-10-03 來源出處:3D科學谷 強生醫療的子公司DePuy Synthes近日公布了通過 EIT Cellular Titanium 3D列印技術製造的椎間融合器產品組合- CONDUIT ,該產品進一步拓展了強生在退行性脊柱疾病治療領域的解決方案。 3D列印椎間融合器產品組合- CONDUIT。來源:強生 接近於松質骨的微觀結構及力學性能 根據3D科學谷的市場觀察,EIT是強生在2018年9月宣布收購的一家脊椎3D列印植入物專業製造商。收購後強生子公司DePuy Synthes 也加強了其椎間植入物產品組合,包括用於微創脊柱外科手術的鈦合金、PEEK 植入物。 EIT 製造的Cellular Titanium種植體採用選區雷射熔化(SLM)3D列印工藝製造,植入物中具有開放和互連的多孔結構,有利於促進骨骼生長。2017年,EIT的Cellular Titanium 植入物獲得了FDA的510(k)許可。在此之前,該植入物已在全世界超過15個國家的1萬個病例中使用。 強生公布了CONDUIT 植入物的幾大特點:

3D科學谷Review 根據3D科學谷的市場觀察,3D列印是強生重視的戰略性創新技術之一,未來5年強生將進一步加強在3D列印植入物材料研發方面的投入。2019年2月,強生子公司DePuy Synthes 向其位於愛爾蘭的創新中心投資3600萬歐元,支持一個為期5年的項目,該項目將推動3D列印植入物材料科學的發展。 強生近日所公布的 CONDUIT 產品組合是脊椎植入物。脊椎融合器等脊椎植入物是粉末床金屬3D列印技術在骨科植入物製造領域產業化推進速度最快的領域。 2018年以後國際市場上迎來了3D列印脊椎植入物審批上市的浪潮,僅在2019年4月內,就有10餘家脊椎植入物製造商在3D列印產品的研發或新產品上市方面有了新動作,例如:ChoiceSpine公司發布了3D列印鈦合金頸椎植入物Hawkeye TI,Additive Implants 的首款3D列印鈦合金頸椎間隔系統獲得了FDA 註冊證,Osseus Fusion Systems 推出的3D列印Aries-L腰椎椎體間融合器在臨床手術中進行了使用等等。 在國內市場上,脊椎植入物也是最早被國家藥品監督管理局(NMPA)批准上市的3D列印植入物產品之一。北京愛康宜誠醫療器材股份有限公司的3D列印椎體假體和椎間融合器在2015-2016年之間獲得了醫療器械註冊證。

除此之外,其他與3D列印脊椎植入物相關的臨床試驗也在開展當中,例如西安交通大學第二附屬醫院賀西京教授團隊與鉑力特開展長期合作,共同致力於3D列印頸椎假體的優化設計、個性化製造及臨床應用研究,由賀西京教授研發的3D列印新型解剖型鈦籠已成功完成臨床試驗,臨床隨訪資料證實其在頸椎椎體次全切植骨融合手術中應用3D列印新型解剖型鈦籠術後塌陷率及頸椎曲度矯正等方面明顯優於使用傳統鈦籠;華鈦三維與南方醫院脊柱骨外科合作的3D列印個性化「人工椎體/椎間盤一體化」植入手術在2018年成功實施,2019年9月雙方再次合作的3D列印人工椎體也成功實施植入手術。 根據3D科學谷的市場觀察,國家藥品監督管理局醫療器械技術審評中心組織起草了《3D列印人工椎體註冊審查指導原則》,並在2019年9月發布了徵求意見稿。該指導原則適用於因椎體病變或者損傷進行椎體切除後,以與其上下方正常椎體行融合固定為目的的3D列印鈦合金人工椎體產品,包含的產品為採用雷射(選區雷射熔化,SLM)或者電子束熔融(EBM)等3D列印增材製造手段生產的,配合脊柱輔助內固定系統使用的,並採用移植骨的標準化規格的TC4、TC4 ELI鈦合金人工椎體產品。 《3D列印人工椎體註冊審查指導原則》的最終確定將提高3D列印人工椎體產品的審評工作的質量和效率,推動3D列印技術在脊椎植入物製造領域的產業化發展。

0 評論

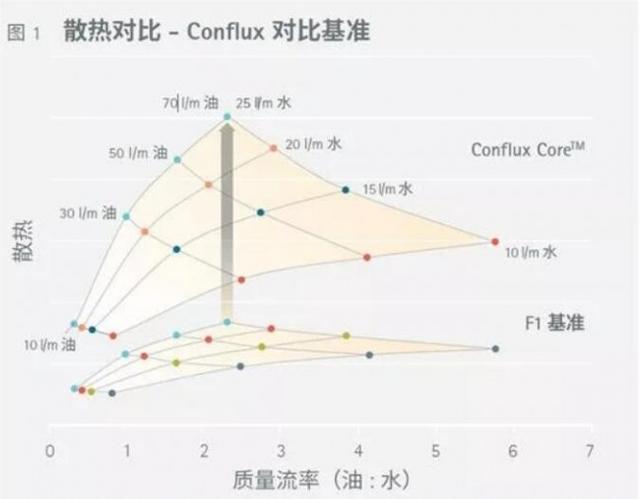

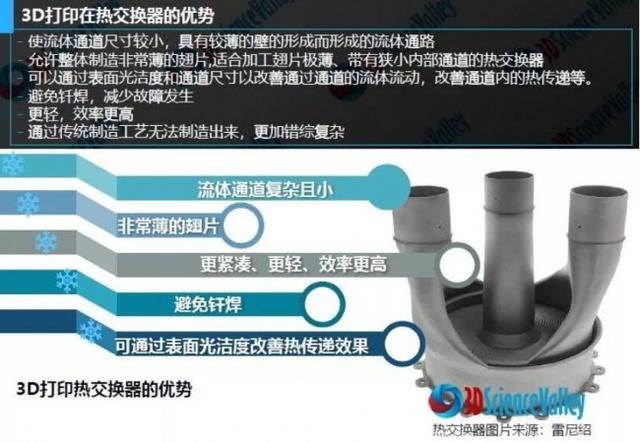

2019-09-30 3D科學谷 換熱器與散熱器對設備可以長效穩定運行起到了關鍵的作用,3D列印用於換熱器和散熱器的製造滿足了產品趨向緊湊型、高效性、模塊化、多材料的發展趨勢。特別是用於異形、結構一體化、薄壁、薄型翅片、微通道、十分複雜的形狀、點陣結構等加工,3D列印具有傳統製造技術不具備的優勢。 正如3D科學谷在《3D列印與工業製造》一書中提到的,熱交換器正在發生變革,下一代換熱器與散熱器正在來臨。 3D列印的ConfluxCore熱交換器。來源:Conflux Technology 在商業化的3D列印熱交換器應用中,來自澳大利亞的Conflux Technology高效、緊湊的熱交換器設計已獲專利,其出眾性能源於只有藉助增材製造 (AM)工藝才能實現的幾何結構。高表面密度結合優化的流體通道和3D表面特徵,使熱交換器具備熱交換效率高、重量輕、壓降低的出色特性。 安裝於發動機上的3D列印ConfluxCore熱交換器。 來源:Conflux Technology 諸多性能優勢得以在極短的研發周期內實現,這歸功於增材製造專業知識中包含的計算流體動力學建模和設計技術。在無需考慮使用模具的情況下,即可同時製造多種變體。 面臨的挑戰 作為熱力學第一定律的核心,熱傳遞是一種無處不在的挑戰。簡而言之,熱交換器是在兩種或多種流體(通常包括液液、液氣、氣氣或多種流體)之間有效傳遞熱量的設備,在空調和汽車發動機等產品中均可發現它們的身影。此類設備的一個實用價值是回收能量,此外,它還有諸多其他價值,是一項具有廣泛用途的複雜技術。熱交換器的設計和製造方法隨著現有技術的發展而不斷進步,反過來也同樣受到了這些技術的限制。 Conflux的創始人兼執行長Michael Fuller在汽車賽車行業擔任工程師已有十餘年時間。在這一行業當中,熱交換器不得不在惡劣的環境下運行。因此,更小巧且更高效的部件就變得尤為重要,但減材製造工藝已經觸及瓶頸。 解決方案 Michael Fuller洞察到了3D列印工藝快速而革命性的優勢,並最終將增材製造確定為下一代熱交換器的支撐技術。高度複雜的幾何結構配合當下最為出色的表面密度,實現了極為出色的熱交換性能。如此強勁的性能就蘊藏於十分緊湊的體積之中。這些部件可能對未來的發展產生巨大影響,例如重量更輕的賽車和飛機。當實現功能集成並可同時生產多種變體時,這些基本的發展機會就將得以擴大。Michael Fuller已利用工業3D列印技術著手將這個想法從概念推進至設計,再到原型製造,一步步地實現了產品生產。 ConfluxTechnology分析了工業增材製造業的情況,並在經過技術盡職調查後得出結論,EOS是唯一具備能夠滿足Conflux遠大目標的技術和商業能力的合作夥伴。快速概念驗證研發計劃完成後,Conflux Core設計獲得了專利。短短6個月內便構建了6 個原型並完成了最終產品研發。 研發計劃期間使用了以下幾種工具:計算流體動力學(CFD)工具通過流動可視化以及關聯後的性能預測補充了熱交換器設計疊代。非線性熱機械有限元建模(FEA)工具用於分析合位移及合應力,以確保結構完整性。EOS設備擁有一套專用的AM軟體工具,用於數據準備、工藝優化和質量保證。這些都是在Conflux Core熱交換器研發期間使用的工具,在航空航天、汽車、石油和天然氣、化學加工及微處理器冷卻等多種行業中有著廣泛應用。 3D 列印Conflux Core熱交換器的橫截面。來源:EOS 成果 熱交換器與一級方程式(Formula1)基準進行了比較。位於英國的UKAS認證實驗室YoungCalibrations提供官方認可的校準服務以及熱流體和部件測試服務,該實驗室對Conflux的產品執行了測試。 結果(見下圖)證明了Conflux憑藉其3D列印熱交換器所實現的根本性改進。增材製造工藝讓Conflux可以設計出精妙的內部幾何結構,在既定的體積上大大提高了表面積,使散熱性能提高了三倍,壓降減少了三分之二。此外,AM工藝還為熱交換器實現了緊湊的新型設計,與F1基準相比長度縮短了55mm。與此同時,其重量也減輕了22%。AM工藝提供的設計靈活性使產品可放置於車輛內部的最佳空間位置上,並且還可以實現部件合併,從而減少零件的總體數量。將多個子部件集成至單個零件中,可以免除裝配時間並減少接頭和接縫上的故障點。 Conflux與一級方程式(Formula 1)散熱對比圖。來源:EOS

以Conflux Core熱交換器為基礎,ConfluxTechnology已發展成為一家專注於應對散熱和流體挑戰的增材製造應用公司。來自不同市場的客戶和研發合作夥伴同樣也讓Conflux Technology面臨著諸多挑戰。公司的研發路線促使其智慧財產權範圍不斷擴大,而這也夯實了Conflux Technology的價值主張。 憑藉基於AM專業知識的內部設計、計算建模、與EOS的深度合作及其全球領先的平台技術的結合,公司取得了有目共睹的技術成功。 ConfluxTechnology的一個關鍵優勢在於,公司現在能夠與客戶和研發合作夥伴協同打造卓越的散熱和流體解決方案,幫助他們在企業內充分發揮出增材製造的潛力。 內容來源:EOS 3D科學谷Review 3D列印技術能夠實現複雜的點陣結構,由於點陣結構的存在從而保持了廣泛的熱交換表面,可以獲得較高的散熱表面/體積比。 根據3D科學谷的市場觀察,面向下一代的熱交換器製造,不少公司已經進行了戰略性的布局,其中2019年GE宣布與馬里蘭大學和橡樹嶺國家實驗室合作研發UPHEAT超高性能換熱器,在兩年半內完成開發計劃,實現更高效的能量轉換和更低的排放。此外,不少公司進行了通過點陣結構進行散熱的商業化努力,其中包括HiETA Technologies與Delta Motorsport合作設計和製造、用於微型燃氣渦輪系統的併流換熱器,以及本文所提及的Conflux 新一代高效熱交換器。 2019-09-30 來源出處:3D科學谷 2019年9月27日,哈格三維(北京)科技有限公司正式成立,哈格三維由3D列印全服務提供商華融普瑞(北京)科技有限公司聯合奧地利知名工業級3D列印企業HAGE 3D GmbH合資創立,總部設在北京,並在上海、深圳、廣州設有分支機構。 哈格三維面向國內工業級大尺寸3D列印市場,綜合中國本地及奧地利專業研發團隊,進行3D列印技術研發及設備生產,並於2019年2月正式向中國市場推出工業級大尺寸、材料開源、金屬及非金屬一體的3D列印設備。同時在工業級高性能材料領域進行不斷拓展,並將於近期向市場推出陶瓷、碳纖維等列印材料。哈格三維的研發生產專注於汽車、機器人、航空航天、模具、工裝夾具、教育及醫療等領域,2020年將在中國成立研發製造基地。 哈格三維的使命是通過不斷提高3D列印技術能力,拓展列印材料品類及3D列印應用場景,幫助更多企業重新定義產品,加速疊代周期,提升中國製造業的競爭力,推動中國3D列印行業前行。 HAGE公司成立於1982年,位於奧地利中部奧布達赫,是歐洲智能製造型企業,擁有多項專利,是德國西門子鐵路、歐洲宇航局阿麗亞娜火箭關鍵設備(燃料罐DOM焊接)主供應商,能夠提供三維攪拌摩擦焊接相關設備。2012年起,HAGE公司綜合各領域專家(添加劑製造、機械工程、電氣工程、塑料工程和機械專家)進行其第一代3D印表機研發,其五軸聯動的3D列印技術於2017年獲得歐洲3D列印協會頒發的創新類獎項。 華融普瑞(北京)科技有限公司是中國3D列印全服務提供商(3DP FSSTM),業務涵蓋面向3D列印的拓撲優化、3D列印服務、材料定製、設備定製、3D列印設備研發等核心環節,通過創新型的自主研發和3D列印應用服務為客戶創造價值。秉承3D列印全服務提供商(3DP FSSTM)理念,華融普瑞已助力眾多用戶重新定義產品,重塑產品生命周期價值鏈,提升差異化競爭優勢,用戶行業覆蓋汽車、機器人、航空航天、模具、醫療及教育等眾多領域。 哈格三維列印設備是集金屬及非金屬列印為一體的高速列印設備,材料範圍廣泛且開源,有效降低工業化應用的成本;1200mm*1200mm*1200mm超大成型尺寸能滿足汽車、航空等工業化應用場景,五軸聯動能夠有效的免除支撐,提高列印速度,降低列印成本;高度可定製化與工業創新性能滿足各種生產加工需求。 目前推向市場的全系產品包括HAGE 175C(超大尺寸3D印表機)、HGAE 175X(五軸聯動3D印表機)、140L(大尺寸3D印表機)、84L、72L,今年已在中國完成HAGE 72L及HAGE 175C設備的安裝使用。 2019年10月,哈格三維將向市場重磅推出金屬及非金屬一體機,客戶可在一台設備上同時完成成型、脫脂及燒結流程。 成型脫脂+燒結 材料開源是哈格三維設備另一大優勢,近期將分批向市場推出高性能聚合物列印、高性能陶瓷列印、碳纖維列印、醫療植入物PEEK類材料列印,並在列印技術領域持續研發,將會推出直接擠壓列印技術,有助於用戶更快捷高效的完成生產。 哈格三維設備擁有先進的列印頭技術,包括高速皮帶傳動的HFFS列印頭、HAGE3D標準列印頭及正在研發中可直接用於CNC工具機改裝的HSK列印頭。 2020年,哈格3D印表機產品還將入住華融普瑞3D列印智能製造雲服務平台,為用戶提供一站式3D列印服務,滿足客戶多樣化列印需求。

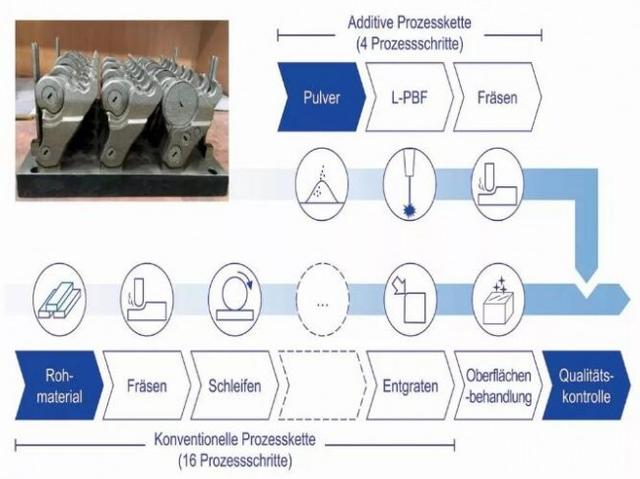

文章來源:哈格三維 2019-09-26 來源出處:3D科學谷 增材製造在工業製造中變得越來越重要,作為為期一年的ACAM聯盟項目「工業增材製造工藝鏈」的一部分,由Fraunhofer IPT牽頭,與八家公司共同圍繞著專門的課題,開發相應的增材製造工藝鏈。 本期,3D科學谷與谷友一起來領略ACAM亞琛增材製造中心和Fraunhofer IPT正在與合作夥伴LMT藍幟合作研究的增材製造EVOline滾壓頭鉸鏈的工藝鏈。 具有增材製造的滾壓頭鉸鏈的EVOline滾壓頭。 來源:LMT Fette 藍幟菲特 16個工序減少至4個工序 根據工件的幾何和工藝特性,項目團隊選擇了代表性的滾子頭鉸鏈,並得出了增材製造的特定要求。然後,團隊根據性能,制定了設計策略和材料選擇,開發了包括從設計到加工以及所需後處理在內的整個過程鏈。 對於LMT Fette 藍幟菲特而言,該項目是從創新產品開發開始,在項目期間,LMT Fette藍幟菲特將用於螺紋滾壓的滾壓頭的滾壓頭鉸鏈確定為增材製造的工件。 滾壓頭的尺寸範圍為1.6至34 mm,所需的表面粗糙度為R z = 4微米。公差在±0.01 mm的範圍內。使用的原材料是工具鋼。通過使用3D列印技術,可以在滾動頭鉸鏈中集成具有最佳流量的可調式冷卻和沖洗噴嘴。此外,可以通過基於仿真的拓撲優化來減輕重量-同時提高斷裂強度。 藍幟菲特螺紋滾壓系統應用領域廣泛,可以應用在汽車及其零部件(高壓共軌噴射系統、減震器、活塞杆、轉向系統、傳動系統等),管接件(各類管接頭及相近零件),高性能緊固件(航空航天高強度螺栓等),石油行業(推油杆/抽油杆)等領域。 使用增材製造技術加工滾壓頭鉸鏈所面臨的挑戰是在實現產品收益的同時,建立完整的工藝鏈並控制成本。通過查看工藝鏈,增材製造技術與傳統技術之間的區別變得顯而易見。 增材製造與常規製造工藝鏈的比較。來源:Fraunhofer IPT 基於L-PBF工藝(雷射粉末床熔化)的增材製造工藝取代了傳統製造工藝,滾壓頭鉸鏈的加工從16個步驟減少到4個步驟,這將總體的加工時間減少了 80%以上。為了提供夾緊所需要的精度,3D列印的滾壓頭鉸鏈後期經過了銑削的精加工處理。由於與產品開發同時開發了完整的工藝鏈,因此生產成本保持穩定。 該項目的結果說明了增材製造技術的潛力,特別是在功能集成方面,拓撲優化零件的生產顯示了增材製造的優勢:複雜的內部結構也可以通過增材製造技術實現。 3D科學谷Review 根據3D科學谷的市場觀察,項目中的德國亞琛增材製造中心(ACAM)是於2015年9月建立的,由Fraunhofer非常規製造工藝和技術集成研究所IPT和Fraunhofer雷射技術ILT成立,ACAM旨在聯合Fraunhofer旗下研究所以及亞琛高校資源幫助製造企業有效地利用增材製造方法,並為其生產過程帶來利潤。 3D科學谷Kitty Wang(左), ACAM-亞琛增材製造中心總裁Kristian Arntz博士(右)

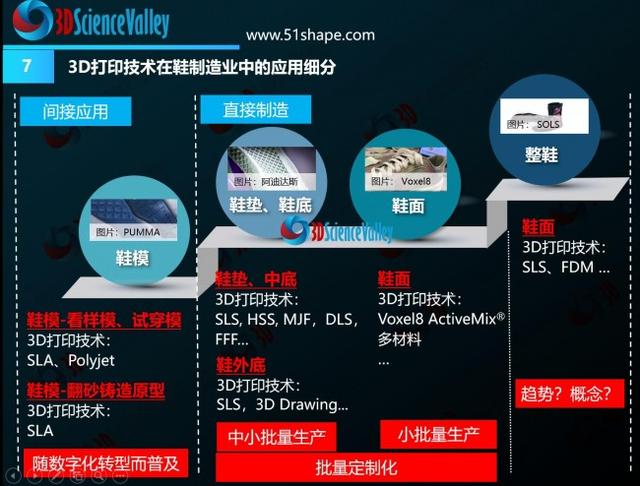

2019-09-25 來源出處:3D科學谷 全球著名運動品牌 New Balance在6月28 日推出了3D列印運動鞋 990 Sport ,該產品在推出後很快售罄。9月27日,New Balance 將推出新版3D列印運動鞋FuelCell Echo Triple ,預計零售價為175美元。 FuelCell Echo Triple 將在上海、倫敦、紐約、波士頓和舊金山的旗艦店以及英國的Foot Patrol,加拿大的Sport Chek和www.newbalance.com 進行全球發售。 New Balance FuelCell Echo Triple。來源:New Balance 提升性能及定製化、快速疊代的能力 FuelCell Echo Triple 是New Balance 集成了TripleCell 3D列印鞋底技術的最新產品。 New Balance FuelCell Echo Triple。來源:New Balance New Balance在開發TripleCell 鞋底時所使用的為獨角獸企業Formlabs 公司的SLA 3D列印技術。2017年,New Balance與 Formlabs建立了合作關係,共同開發高性能材料、硬體和運動組件的3D列印工藝。雙方合作創建了一種新的專有光敏聚合物樹脂-回彈樹脂(Rebound Resin)。 根據Formlabs, 這款回彈樹脂是為應對運動鞋日常磨損而開發的,鞋材會遇到各種各樣的環境,並且每天需要承受數千次不同水平的壓力。回彈樹脂用於製造鞋底中具有彈性的3D列印點陣結構,它比其他任何Formlabs材料具有更高的能量返回、撕裂強度和伸長率。回彈樹脂足夠堅固,還可用於墊片、密封件和汽車內飾的3D列印。New Balance 擁有在鞋類產品製造中使用回彈樹脂的專有權,但該材料可在更為廣泛的應用中使用 New Balance 990 Sport。來源:New Balance New Balance 在已推出的運動鞋990 Sport 的鞋跟部位採用了TripleCell 3D列印鞋底技術。這款鞋具有New Balance的經典風格與緩衝體驗,但是比起上一代產品990v5 重量減輕了10%。 9月27日即將發售的運動鞋 FuelCell Echo Triple 是Triple Cell 3D列印鞋底技術家族中的最新成員,它代表了展示New Balance 最新3D列印創新的性能運行模型。 New Balance創新設計工作室基於在前一次3D列印運動鞋產品中學到的經驗,以及對前腳技術的日益關注,在設計FuelCell Echo Triple 時,將3D列印鞋底組件集成在了前腳掌部位。這一3D列印結構由幾百個精確形狀、空間的微觀設計元素組成,可提供持久的高回彈力,為穿戴者在跑步時提供緩衝。 New Balance 希望通過與Formlabs 合作在運動鞋產品的性能、定製化、以及產品上市速度方面顛覆傳統模式。 New Balance 990 Sport。來源:New Balance New Balance 在已推出的運動鞋990 Sport 的鞋跟部位採用了TripleCell 3D列印鞋底技術。這款鞋具有New Balance的經典風格與緩衝體驗,但是比起上一代產品990v5 重量減輕了10%。 9月27日即將發售的運動鞋 FuelCell Echo Triple 是Triple Cell 3D列印鞋底技術家族中的最新成員,它代表了展示New Balance 最新3D列印創新的性能運行模型。 New Balance創新設計工作室基於在前一次3D列印運動鞋產品中學到的經驗,以及對前腳技術的日益關注,在設計FuelCell Echo Triple 時,將3D列印鞋底組件集成在了前腳掌部位。這一3D列印結構由幾百個精確形狀、空間的微觀設計元素組成,可提供持久的高回彈力,為穿戴者在跑步時提供緩衝。 New Balance 希望通過與Formlabs 合作在運動鞋產品的性能、定製化、以及產品上市速度方面顛覆傳統模式。 3D列印在鞋製造中的應用。來源:3D科學谷《3D列印與鞋製造技術白皮書》

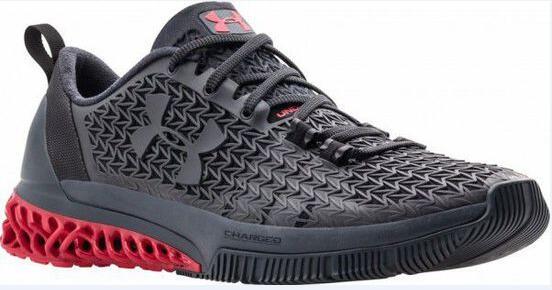

特別是在運動鞋中底製造領域,3D列印技術已經被應用到了最終產品的生產中,成為新一代的中底製造技術。根據3D科學谷的市場觀察,2017年以來,阿迪達斯Futurecraft 4D、Under Armour Architech、New Balance 990 Sport、匹克Future I 等帶有3D列印鞋中底的運動鞋陸續登陸市場。這些應用可說是運動鞋製造商在中小批量運動鞋生產中所進行的嘗試,而打造鞋的快速柔性生產能力,是運動鞋製造企業新一輪競爭的焦點。 在市場上推出的各種3D列印運動鞋中,雖然同樣擁有3D列印的「身份」,但不同品牌採用的3D列印技術與材料卻各有千秋,例如New Balance 在3D列印鞋底技術TripleCell 中所應用的為Formlabs 的SLA 3D列印設備與高性能回彈樹脂。更多鞋中底生產3D列印技術,敬請參考《3D列印與鞋製造技術白皮書》。 — -- 鞋製造3D列印技術解決方案,是TCT深圳展(2019年10月15-17)的聚焦點之一,Formlabs等多家提供3D列印鞋製造材料與設備的參展企業將揭示3D列印運動鞋背後的製造技術。 更多最新3D列印行業發展態勢,敬請參加TCT深圳展(2019年10月15-17)期間的論壇,詳細傾聽3D列印領域的分析專家Chris Connery (CONTEXT公司全球副總裁),Filip Geerts(歐洲工具機工業及相關製造技術協會總幹事), 王曉燕 (3D科學谷創始人)共同為您帶來的全方位的剖析與灼見。 2019-09-24 原文出處:3D科學谷 3D列印運動鞋已成為走入大眾視線的消費品。2018年3月Adidas正式發售10萬雙 Futurecraft 4D跑鞋,每雙價格為2,600元,這雙搭載著3D列印鞋中底的跑鞋受到了消費者的追捧。 在Futurecraft 4D跑鞋上市之前,阿迪達斯、耐克、安德瑪、New Balance等國際著名鞋製造品牌在2016左右均已開始推出帶有3D列印鞋中底的運動鞋。與此同時,國內著名鞋製造商匹克、李寧也在積極嘗試3D列印技術,並開發相關產品。 根據3D科學谷的市場研究,3D列印技術進入到鞋中底製造領域主要有兩方面原因。一方面,現有的大規模鞋製造工藝以及模式並不適合進行運動鞋產品的定製化製造,而3D列印技術在製造小批量定製化產品方面所具有的成本優勢、效率優勢,這一點為各大運動鞋製造商所看重。另一方面,3D列印技術能夠實現傳統工藝無法製造的結構。目前市場上推出的3D列印運動鞋的鞋中底,均帶有特有的3D列印點陣結構,它們是現鞋中底特殊力學性能的關鍵,設計師可以通過不同的點陣結構,以及不同的分布密度,在鞋底的各區域實現不同的力學性能。 而在市場上推出的各種3D列印運動鞋中,雖然同樣擁有3D列印的「身份」,但不同品牌採用的3D列印技術與材料卻各有千秋。在10月15日-17日舉行的TCT 深圳展中,鞋履3D列印技術是重要聚焦點,多家3D列印鞋製造材料、設備企業將揭示3D列印運動鞋背後的製造技術。 「未來」無盜版,Adidas 利用3D列印技術實施「降維打擊」 坎爺(Kanye West)和阿迪達斯(adidas)聯手發布的運動系列Yeezy,即使是一雙普通款售價也將近2,000元,聯名款、紅椰子、限定款則動輒上萬。仿製的巨大利潤使得高仿的Yeezy鞋從福建、廣東及越南等地不斷流入市場,真偽核驗成本極高,一直是困擾adidas的問題,而採用3D列印技術製造的Futurecraft 4D(未來)將可能在當下解決這一問題。 Futurecraft 4D的鞋底採用了矽谷3D列印獨角獸企業Carbon的CLIP技術進行生產。 「現在主要的生產在常熟工廠,我們和adidas有協議,同時adidas也是我們的大股東,所以沒有辦法銷售給其他鞋類企業」,一位Carbon的高層人士曾告訴TCT展會主辦方。「目前我們的設備還沒有供給其他國內企業,就算有的話,也很難出現仿製,因為列印的整個過程是需要聯網操作的,材料需要使用我們的材料,列印製作的參數全部存在雲端,只有列印時候才會將這種材料的參數下載下來,而同時列印作業也需要上載模型到雲端,一旦發現有企業用該設備製造鞋類相關產品,印表機可以進行設備停機。雙重保障之後,就算有廠子可以從其他渠道拿到生產設備,也沒有辦法生產鞋底。 高仿不再有 隨著futurecraft的上市,仿製款也悄悄地開始進行開發,之前運動鞋行業就有傳言2018年年底就會出該款的版型,不過時至今日還沒有看到高仿的蹤跡。目前在某網上平台上搜索得到近似的仿製產品,價格僅僅為60元左右,在產品示意圖上完全照搬了adidas的鞋底設計。 實際到手後仔細觀察以後則會發現這個列印完全是注塑完成,中間做的發泡的實心結構,根本不是中空的結構。 根據了解目前仿製這款鞋子最大的難度在於材料和工藝。Carbon在技術上並非獨此一家,目前國內也有不少企業購買了如聯泰、中瑞、金石等光敏樹脂類3D列印設備,用以製作鞋模,其原理和Carbon基本相同,但是與鞋模不同,生產直接使用的鞋底需要保證鞋底的彈性和韌性,這兩種特性是普通光敏樹脂材料很難達到的。 國產品牌的3D列印之路 國內運動鞋兩大品牌李寧和匹克在2012-2013年就開始著手研究3D列印技術對於未來運動鞋的發展情況,李寧(中國)運動研發中心技術總監林永佳先生表示,他們是德國EOS雷射燒結型3D印表機國內最早的客戶之一,目前他們擁有了三台不同技術的3D列印設備,3D列印面向生產級的開發將是他們的下一步計劃。 2018年李寧在巴黎時裝周發布了首款實現定製化的3D列印跑鞋 相比之下,匹克的動作則更為迅速,是目前國內最早開始生產3D列印運動鞋的企業。2017年與北京易加三維合作,開發了3D列印運動跑鞋,和adidas採用的策略不同,匹克使用是選區雷射燒結3D列印技術與尼龍材料,技術路線和另外一家國外大廠Under Armour的策略基本一致。 Under Armour推出的3D列印鞋 兩種技術上各有優缺點,從生產的角度而言Carbon的設備面向大規模生產,在列印速度上是快於尼龍燒結,但是由於是收到紫外光的固化成型,在使用過程中長時間的暴露在陽光中比一般的塑料更容易脆化。而雷射燒結主要則是列印時間相對較長,更適合應對小批量的生產,但是對於大批量的經銷商囤貨就很難處理。目前匹克的這一款鞋也主要採用線上直銷模型,與產能可能有一定的關係。 匹克新款3D列印鞋 10月15-17日在深圳舉辦的TCT展會將為鞋履行業帶來更多3D列印數字化製造解決方案。在展商中,除了中瑞等一批鞋模類型的3D列印企業,還包括提供鞋底生產3D列印技術的國內外企業。REVO塑成,展位號 E34 3年磨一劍,塑成公司公司將展出其設備和攜帶以及使用其設備列印出的Revo 3D列印跑鞋。 塑成3D列印跑鞋 PACE X 塑成公司成立於2016年,創始人海倫博士畢業於美國維吉尼亞理工大學高分子科學與工程專業實驗室的。和Carbon的創始人Joe DeSimone師出同門,回國創業後以最初以材料開發為主,3年以來,不斷專注於打通軟體、設備和材料,此次將首次展出利用其設備。 Formlabs,展位號 H22 同樣為光敏類成型的設備,Formlabs比Carbon成名更早,早些時間以Form級小型桌面級3D列印設備成為全球第一家3D列印的獨角獸,目前其已經向市場推出了新一代小型3D列印設備form 3和大型的面向生產級3D列印設備 Form 3L。 Form 3L設備 目前form 3的設備生產已經遷移到深圳本地生產,其服務本地化的能力也將比以往進一步加強,其與New Balance推出的990 Sport TripleCell 3D列印鞋也證明了其提供光固化列印鞋底的產品能力。  New Balance 與Formlabs 合作 推出TripleCell 990 Sport 3D列印限量款運動鞋 10月16日TCT深圳展同期還將舉辦TO C設計論壇,演講嘉賓包括: 文章來源:TCT

2019-09-24 原文出處: 3D科學谷 關於設計與製造的一體化,3D科學谷曾介紹歐特克通過從設計端銜接3D列印與機加工正在打通設計與製造銜接的最後一公里:3D列印技術與傳統製造技術的設計折衷。 而除了這種可加工方面的一體化努力,軟體公司與材料公司還在攜手打造「First time right」的目標:通過仿真結合材料特徵對增材製造過程進行模擬和零件性能預測,從而實現塑料3D列印領域更加可控的加工結果。本期,3D科學谷與谷友通過海克斯康旗下的復合材料和結構多尺度建模的仿真專家e-Xstream Engineering與全球性能工程熱塑性解決方案供應商DSM的合作來體會材料、仿真、3D列印的交互作用及共同促進。 材料與仿真的結合帶來簡單、快速的精確建模塑料復合材料。 來源:DSM 材料孿生過程仿真 對增強塑料部件的耐久性進行建模和預測非常複雜且具有挑戰性。這就是為什麼e-Xstream工程公司和DSM決定聯合起來並共同努力在Digimat平台中使用新方法和工作流程的原因。 塑料金字塔。來源:3D科學谷(www.3dsciencevalley.com)

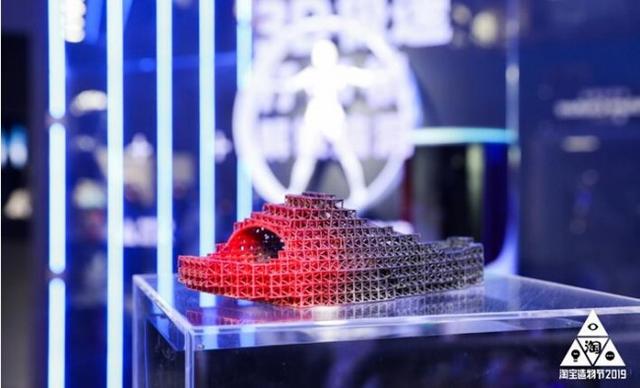

DSM的高性能熱塑性解決方案和疲勞破壞機制的建模方法,以及e-Xstream的精確,便捷的仿真手段的結合,將使用戶有機會在Digimat中快速疊代建模結果。通過預測增強塑料部件的耐久性及其他性能,用戶免除了之前需要幾個月的疊代過程,而僅僅需要幾個小時,通過仿真手段減少試錯過程,從而避免了數百次的反覆測試所帶來的時間、財力的浪費。 3D科學谷了解到,Digimat仿真的主要價值包括:使DSM的最終用戶獲得輕量化的產品,降低成本並縮短產品上市時間,同時減少材料測試和原型製作要求。 DSM在Digimat運行的材料包括: AkulonS223-HG,是一種聚醯胺66(尼龍66)材料,含有的填充物為50% 玻璃纖維增強材料。廣泛用於汽車,電子和電氣,家具和包裝等領域。在模製零件中,該材料在寬廣的溫度範圍和各種條件下提供了易於設計和加工的優異平衡,並具有出色的機械性能。 ForTiiAce MX53T,是一種填充物為50%玻璃纖維增強且具有突破性的耐高溫性能的PPA材料,適用於各種行業的苛刻結構應用,例如汽車行業中的外殼(EPS,致動器,傳感器),支架和替代壓鑄鋁的應用場合。該等級具有極高的耐化學性,適用於在高溫下需要高機械性能的應用。ForTii Ace MX53T可在-35°C至150°C的溫度範圍內保持極其堅固的零件性能。 而在3D列印方面,目前主要包括如下四款材料: NOVAMID ID 1030,高質量的聚醯胺6 /聚醯胺66,其獨特的性能使在剛度,彈性模量和抗衝擊性能之間獲得了良好的平衡。NovamidID1030易於3D列印,零件具有出色的夾層強度和高表面質量。 Novamid ID 1030 -CF10,一種10%碳纖維增強的聚醯胺6 / 聚醯胺66燈絲,設計用於3D列印功能性原型和工業零件。其出色的機械性能和光滑的表面使其適合需要在高溫(HDT高達180°C)或堅固的機械性能的各種應用,在輕量化應用場景中占有一席之地。 Novamid ID 1070,一種高級聚醯胺6,由於獨特的共聚物技術而具有非常好的機械性能。該技術由於具有高結晶度和極高的中間層強度,可滿足製造堅固耐用的零件的要求。 Arnite的 ID 3040,Arnitel 功能極其豐富的高性能材料,具有耐衝擊性與優異的加工特性。Arnite ID 3040的熔點為255°C,非常適合廣泛的汽車,電氣和電子消費品應用。 增材製造正在迅速從原型發展為主流製造。最重要的推動因素之一是能夠預測3D列印零件的性能。DSM通過與e-Xstream Engineering的合作,可以設計和預測所需性能的可靠零件。正如視頻說提到的, 「Simulation tools enable better materials」,所以說另一方面,DSM也是仿真的直接受益者,通過仿真的結果反饋,進一步提升材料開發能力。 材料的數字孿生結合3D列印過程仿真實現對零件性能的預測。這是一個不斷進行數字與結果的反饋,仿真能力優化的過程。材料、仿真、3D列印的交互作用及共同促進的最終受益者,是整個3D列印行業。 2019-09-23 原文出處:3D科學谷 3D列印規模化服務商LuxCreo清鋒時代在2019年淘寶造物節期間,發布了3D列印跑鞋「玄鱗」和「流光」,並直接面向大眾開放試穿體驗。 這些3D列印跑鞋背後所依託的技術為LuxCreo清鋒時代LEAP 3D列印技術,以及自主研發的應用於LEAP 技術的可量產高性能彈性材料。目前,LuxCreo清鋒時代針對3D列印鞋底開發的定製化軟體已完成內測版本。該軟體將根據每位客戶的腳型和足壓數據進行智能分析,生成符合人體工程學的個性化鞋底數據及模型,再通過LuxCreo極速印表機進行生產製作。 LuxCreo清鋒時代自主研發的3D列印運動鞋底已經通過了運動鞋底專業性能及耐久性測試,但來自大眾消費者對產品的市場反饋依然非常重要。淘寶造物節主要面向的是C端用戶,清鋒時代創始人兼CEO姚志鋒表示,這是清鋒時代第一次如此大規模且密集地與C端用戶進行直接接觸。 LuxCreo清鋒時代在造物節現場設有淘寶打手店足掌分析體驗區,體驗用戶在根據螢幕提示進行操作後不出幾分鐘,螢幕上將出現近20組與足掌相關的數據,工作人員將仔細地為體驗者分析足弓是否扁平、步態姿勢是否需要注意等問題。在淘寶造物節期間,LuxCreo清鋒時代已收集了數千名體驗者的反饋,深入分析後,將會對3D列印鞋類產品進行進一步的優化提升。 LuxCreo清鋒時代以看似簡單的運動鞋作為切入市場的第一個點,實際上是對自主研發的3D列印材料性能的一次驗證,也是3D列印投入規模化及定製化生產的一次挑戰。

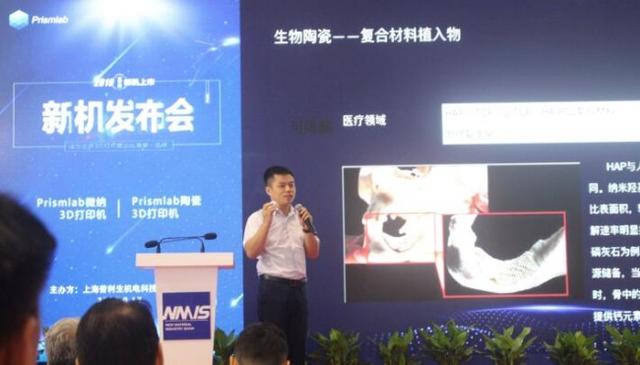

LuxCreo清鋒時代表示,入局運動鞋、眼鏡框架、隱形牙套、口罩和頭盔等3D列印應用產品的開發,只是一個開始,重塑製造鏈,實現打造兼具批量化和定製化的新型製造模式才是LuxCreo清鋒時代的最終目的。而這個目的的「Mini版」,已經通過「淘寶打手」現場點單列印體驗實現。 本屆造物節就要落下帷幕,但把消費者的定製化需求直接變成現實產品的這種未來生活新方式,已經在路上了。 文章來源:清鋒時代 2019-09-21 原文出處:3D科學谷 2019年9月18日,工業級3D印表機綜合解決方案提供商,Prismlab普利生在第二十一屆中國國際工業博覽會期間,於國家會展(上海)正式發布了最新研發的兩款3D印表機:超高精度科研及微納米3D印表機RP-MNS 5和全新工業級光固化陶瓷3D印表機RP-CM 100。 Prismlab普利生的重要合作夥伴,如巴斯夫創投、極致盛放、曼恆數字等參加了此次發布會。 從總體來看,3D列印主要有兩個不同的發展方向。一個是宏觀方面的,即大尺寸的3D列印技術;另一個是微觀方面的,即能夠製造出精密結構的3D列印技術,這種技術被研究人員稱為微納3D列印。 近兩年,在政策引導和業界人士的共同推動下,我國3D列印產業進入了快速發展時期。2018年11月3日,在業界人士的見證下,國家重點研發計劃——《微納結構增材製造工藝與裝備》項目正式啟動。Prismlab普利生作為該項目的牽頭單位,同時聯合東南大學、南京大學、華東理工大學、華中科技大學等國內八所著名高校基於面投影微納製造技術,進行微納米3D列印技術研究。 Prismlab普利生此次發布的全新超高精度科研及微納米3D印表機RP-MNS5,是應用了Prismlab普利生獨有的亞像素微掃描技術(MSM),創新研發的全新3D微納印表機,它具有超高列印速度,超高成型精度以及超強穩定性等諸多優異性能,將被廣泛應用於植入性醫療器件、微流控晶片、微透鏡陣列、微納傳感器接頭等領域。 另一方面,陶瓷3D列印技術也受到越來越多的企業關注,發展迅速。陶瓷材料優異的特性在於高強度、高硬度、高彈性模量、耐高溫、耐磨損、耐腐蝕、抗氧化、抗震性、高導熱性能、低膨脹係數、質輕等特點,因此在越來越多的場合被廣泛應用。尤其在高溫、高壓、腐蝕性的惡劣的使用環境,甚至有著部分取代金屬材料的趨勢。Prismlab普利生的全新工業級光固化陶瓷3D印表機RP-CM 100,具有獨特的異型解決方案,專利保護的刮刀系統、超高精度(<0.1mm)、超大的列印尺寸(142*96*370mm)以及廣泛的材料適用性等等。所有這一切都為該產品成為一款高速、穩定、實用性好的光固化陶瓷3D印表機奠定了堅實的基礎。

3D列印充分滿足各種異型工業產品的需求,促進了陶瓷技術的快速提高——從CAD文檔直接到最終的陶瓷產品。該工藝可用於生產製造單件產品或者系列產品,並且不受最小生產量的限制。 通過這兩款全新3D印表機及其配套材料的正式發布,標誌著Prismlab普利生在3D列印領域又向前跨出了一大步,極大地豐富了產品線。以原有的齒科模型列印服務為基礎,著力打造微納與陶瓷3D列印的三足鼎立格局。為Prismlab普利生未來業務的戰略提供了完善的產品線支撐。 文章來源:Prismlab普利生 2019-09-19 原文出處:3D科學谷 近年來隨著航空工業轉型升級步伐的不斷加快,一大批新工藝、新技術、新方法逐步運用到科研生產中,為航空業務的持續發展提供了動力。航空工業慶安在由零部件供應商向系統級供應商轉型的過程中,不斷吸收引進新技術新方法,研發製造能力逐漸向著數字化、精準化方向邁進,有力支撐了企業的轉型升級。鑄造設計工作是慶安公司產品生產製造的源頭,在新品不斷增加、鑄造工藝要求持續提升的形勢下,樹脂原型模在精密鑄造技術應用基礎上大膽探索3D列印技術在砂型鑄造方面的應用,並取得了很大突破,為公司新品研製水平進一步提升奠定了基礎。 慶安公司3D列印砂型鑄造技術團隊

「十二五」以來,隨著航空工業的快速發展,公司新產品數量不斷增加,各種鑄件的品種也越來越多。新一代型號產品的研製周期大幅縮短,公司要想在行業具備競爭力,必須在很短的時間內研製出合格的產品。毛坯的鑄造是公司產品製造的源頭,能否按時保質保量確保產品交付,在一定程度上決定了產品的交付周期。 傳統的鑄件研製從工藝方案確定、設計工裝、製造工裝、試模、鑑定模具、冶金試製、生產試加工,整個流程往往在6個月以上,而新產品的研製要求給出鑄件毛坯的製造周期在2個月以內,對於目前新品研製時間周期來說已經無法滿足要求。新產品性能指標提高,對部件的重量、結構、功能等提出了更為苛刻的要求,特別是重量的限制,原來依靠多個鑄件加工後裝配到一起,以來實現功能的結構必須進行集成以減輕重量。傳統的鑄造工藝受到鑄件技術水平的限制,集成的鑄件無法製造出來,也只能拆分成多個鑄件進行組合,不僅延長了鑄造時間,而且組合成的精度也受到一定限制。 為了從根本上縮短鑄造生產周期,滿足新產品研製需要,2015年開始,3D列印砂型鑄造技術便進入了慶安公司的視野。時任總工程師湯濟新提出,公司要真正實現生產科研型向科研生產型轉變,3D技術輔助製造是一個必不可少的手段,技術部門要利用好這項新技術形成生產能力。3D技術的出現讓設計思想發生了很大改變,根據產品功能設計鑄件形狀,不用考慮很多鑄件的工藝限制,充分發揮設計的創造性,進一步集成的組件簡化了裝配過程,減少了故障環節,減輕了重量,充分發揮出了產品的性能。 3D列印樹脂砂工藝是SLS技術在高分子樹脂粉末雷射選區燒結的基礎上發展起來的一種新應用。它的出現對於鑄造工作者甚至是產品設計者來說是一次徹底的革命。它徹底拋開了設計模具、製造模具、試模三個周期最長的環節,不僅節省了傳統鑄造2/3的時間,而且再複雜的模型都可以一次鑄造成型,徹底結束了過去傳統方式多個模具成型拼接的歷史。 慶安公司通過3D列印樹脂砂技術的應用,在設計方面提高了設計複雜鑄件工藝方案的水平,使工藝人員加大了鑄造模擬軟體以及檢測設備的應用,提升了設計工藝水平;在製造方面提高了一線操作人員的精細程度,逐步改變了過去操作粗放的習慣,使鑄造技能水平上了新台階。 慶安公司通過複雜鑄件的試製、批產,帶動了質量管理、生產管理人員甚至是其他輔助人員的認知水平,逐步養成良好的質量習慣,提升了公司的整體鑄造水平,也提升了公司產品在市場上的競爭力,對公司成為優秀的飛機附件供應商起到了促進作用。 一項新技術的誕生必然會遇到傳統的阻力,公司3D列印樹脂砂技術團隊在攻關的過程中,不僅要面對各種技術工藝問題,在新品試製中他們首先面對的是傳統工藝流程和3D列印技術革新後工藝流程的衝突。3D列印樹脂砂技術+鑄造技術跨越了設計模具、製造模具、試模、模具鑑定這幾個環節,而在公司的現行質量管理體系中這幾個環節是必須進行的,無法證明合格的實物就不能使用在正式產品中。更改後的技術狀態如何控制?如何保證後續的3D砂型與之前的模型一致性?怎麼去控制砂型?鑄件不能解剖怎麼辦?等等一系列問題擺在了攻關團隊面前。 3D列印樹脂砂型工藝是一個還沒有全面工業化的新工藝,每公斤砂型的費用在100元左右,稍微大一點的砂型費用需上萬元;此外,但凡能夠使用3D列印樹脂砂型工藝,交付時間上都沒有給第二輪試製的空間,只能成功不能失敗。團隊面對這些巨大的壓力下,將工藝方案在設計階段反覆的模擬驗證,借鑑原來並不多的經驗,摸索前進,團隊的每個人都盡了自己的最大努力。 雖然遇到的問題千奇百怪,但面前的攔路虎就是團隊通往成功路上的基石。大家沒有退縮,沒有懈怠,有的就是逢山開路,遇水架橋的決心和勇氣,他們用數據證明了這一項新技術的可行性,最終達成一致共識,通過了首次交付。 為了降低3D列印砂型的成本,加快研製進度,團隊的技術人員提出了鑄件成型部分使用3D列印砂型,澆鑄系統及輔助不參與鑄件成型的部分使用3D列印樹脂工裝。接下來,就是將占鑄型很大一部分重量的澆鑄系統部分使用慶安能夠進行的3D列印樹脂工裝,利用這個工裝製作砂型澆鑄系統,鑄型成本降低50%以上,工藝方案的變動也更加靈活。 某帶鰭殼體鑄件毛坯為公司首次採用3D列印模具生產,代表了3D列印技術開始應用到公司鑄造模具製造生產環節,使慶安公司3D技術的應用在鑄造領域向前推進了一大步。 此次3D列印模具在公司砂型鑄造上首次成功應用,為今後新品快速生產開創了一條新路子,拓寬了3D技術的應用範圍,也為公司低壓鑄造大型薄壁鑄件積累了成功經驗。 經過幾年的攻關和努力,2018年3D列印技術被大量運用到公司樹脂砂鑄造方面,產品鑄造周期由傳統的5個多月降到了45天左右。大大縮短了研製周期,後續新品基本都採用3D列印技術,改變鑄件試製周期長的局面。特別是針對多品種、小批量生產特點的個性化研製具有很強的靈活性。 團隊負責人張建平感慨地說,新生的東西總會碰到各種各樣的阻力,這是事物發展的規律,通過首次交付以及在生產中的運用,大家基本上接受了這項新工藝,達成了基本的共識,後續的工作就是如何將其納入質量管理體系,接受質量約束,更好地為公司服務。新生的技術隨著認識水平的提高,各種新的問題仍會不斷出現,我們要正視、積極面對這些問題,正是在解決這些問題的過程當中,團隊就逐漸成長起來。公司研發製造能力的提升就是我們團隊前進的動力, 目前,3D技術已經開始由快速原型功能向功能零件製造方向前進,並且已經取得了一定的成績,相信不久的將來,3D技術的應用必將成為助推慶安公司核心競爭力提升的加速器。 文章來源:中國航空新聞網 |

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱