|

2019-11-01 3D科學谷目前,在口腔修復過程中,可摘局部義齒由於費用相對較低,被大部分患者接受,臨床應用較高。 但是,義齒加工所一直面臨著可摘局部義齒鋼托採用傳統蠟型包埋鑄造帶來的困難:生產效率不高、工序較複雜、人工成本較高、對技工的要求較高等,急需支架包埋鑄造數字化轉型。 黑格科技針對越南合作夥伴DADL及廣州合作夥伴KTJ提出的同樣轉型需求,開發出一套從數據準備、3D列印到包埋鑄造整套工藝的數字化支架包埋鑄造方案。 黑格科技將圍繞支架設計-支撐數據準備-3D列印支架-包埋鑄造金屬支架-後處理-驗證成品等步驟來進行。 在開始之前,需要明確整個過程需要重點解決的問題:

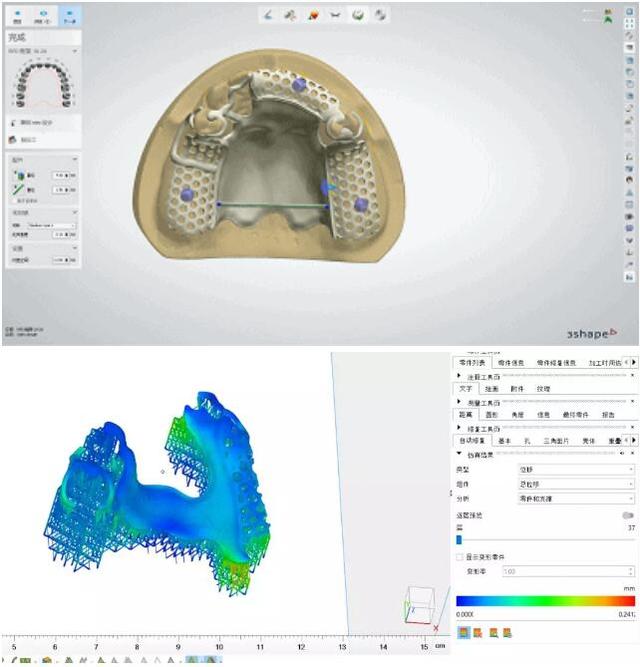

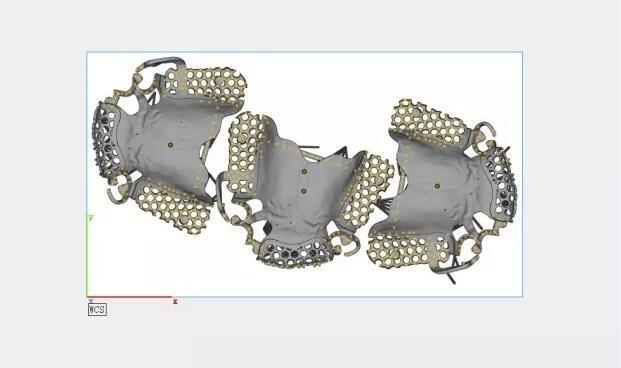

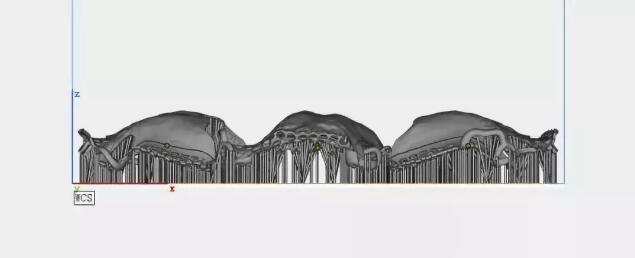

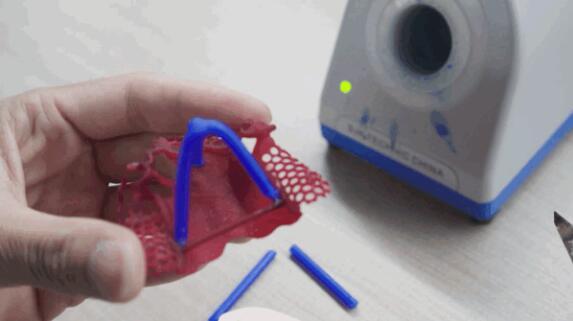

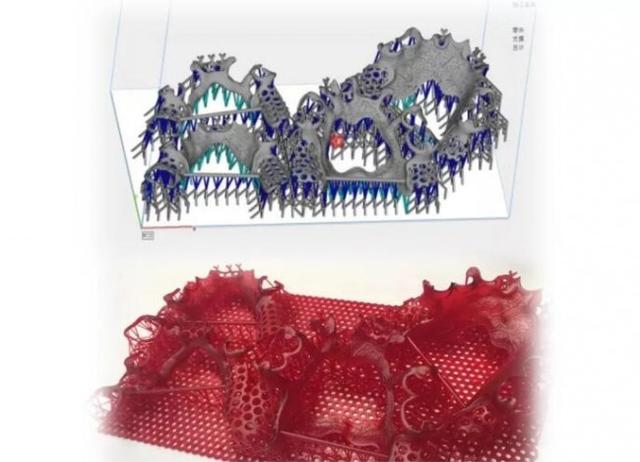

01、數據採集 使用3Shape口內掃描儀或UltraScan 200模型掃描儀,精準獲取患者口內數字模型。 02、確定就位道 根據實際情況設置填倒凹角度參數,確認義齒就位道,利於後續佩戴時更好就位。 03、設計支架及支撐杆 使用magics DLP Auto Scaffold設計軟體進行支架設計前處理工作。藉助仿真方法和應力分析,添加支撐拉杆以削弱固化變形。 數據準備階段 01、支架排版 導入文件進行支架排版,按列印需求調整支架擺放位置,儘量多排以提高生產效益。 02、添加支撐 使用materialise設計軟體為紅蠟支架添加支撐,以提供更強的支撐避免變形。 3D列印階段 01、Cast 2.0 UV蠟型材料準備 使用黑格科技UltraPrint系列Cast 2.0 UV牙科鑄造專用樹脂進行包埋鑄造。 02、3D列印過程 使用齒科專用機UltraCraft A2D進行列印,3D列印過程需要50到55分鐘。 03、支架後處 列印出紅蠟支架,進行後處理工作,包括清洗、烘乾、去支撐、後固化和送檢程序。 04、支架密貼性檢查及處理 外觀檢驗蠟型紋理、曝光及缺損情況等,適配在牙模上進行觀察,若需要後固化程序,可在應力集中處增加拉杆 包埋鑄造階段 01、設計鑄道 設計主副鑄道,需要注意直徑選取、鑄道與支架接觸角度、鑄道口高度。 02、包埋料選取及包埋 選擇匹配的包埋料和包埋液,調整好水粉比例及燒結溫度曲線,然後使用真空攪拌機、振蕩器完成包埋。 03、燒圈和鑄造金屬 鑄圈達到溫度標註後開始鑄造。 04、出爐冷卻 鑄造完成後出爐冷卻,沖砂和打磨拋光。 05、沖砂及打磨拋光 噴砂要乾淨,切除鑄道要到位 打磨好後進行高度拋光,如圖是鋼托打磨前的狀態。 06、佩戴就位檢驗 進行就位測試,測試成品是否合格的三大評判標準(以廣州KTJ為例)

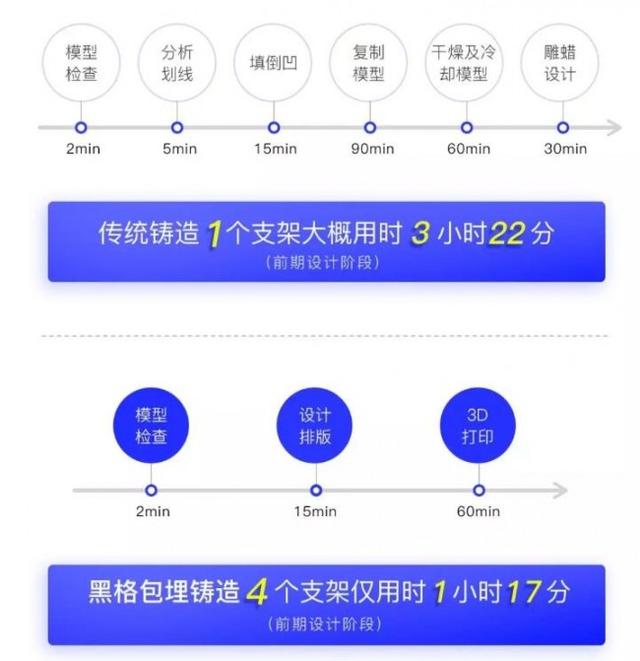

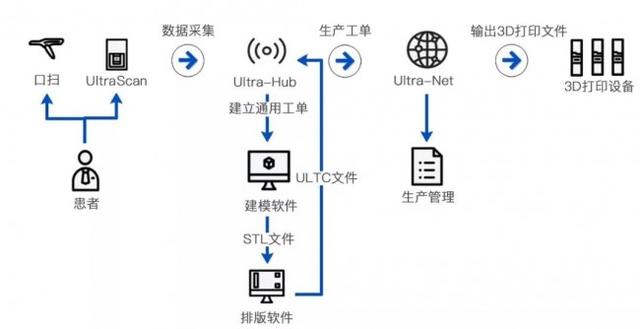

黑格科技搭建數字化應用和智能設備生產流程,打造全套包埋鑄造的解決方案,革新了鑄造流程和生產,以下從五大方面分析這個方案帶來的效益: 先進數字化處理–極大地縮短工藝流程 應用3Shape口腔掃描儀/UltraScan 200倉掃設備採集數據、黑格科技Ultra-Hub和Ultra-Net數據化管理平台系統進行數據處理和傳輸、先進的數字化前處理技術,免去了填倒凹設計、手工雕蠟等傳統鑄造流程,縮短了工藝流程。 傳統鑄造流程VS黑格數字化包埋鑄造流程 數字化3D列印-加快企業數字化轉型 使用3D列印齒科專用設備UltraCraft A2D進行列印,提高支架鑄造精確度;智能剝離技術讓列印全程可控,實現生產穩定性、提高列印成品率。 搭配HeyGears UltraPrint Cast 2.0 UV齒科系列專用鑄造蠟型材料,燃燒後無殘留,即使在大批量鑄造中也穩定可控,提高產品質量。 創新工藝–大幅度提升產能 使用magics DLP Auto Scaffold設計軟體添加支撐切片列印,支撐一鍵生成,去除方便,殘留少; 增設應力分析和槓桿設計,保證固化後的良好密貼性同時,以提供更強的支撐避免變形。 按照RPD效率計算,一台A2D列印設備每板可放置3-5個鑄造支架,需要50min 至 55min列印,按每天8小時計算,單台設備可以列印30-45個支架,生產效能大幅度提升;

全套方案–降低成本,提升整體工作效能 除了提高成品質量和提高生產效能,還能間接降低各種運營成本;節省不必要的材料,降低倉庫壓力;避免人工失誤,填補技工師傅的人才缺口;有效從源頭上減少污染,還原一個現代化乾淨整潔的生產環境。 同時,黑格科技還為客戶提供健全的人員技術培訓,確保全套包埋鑄造解決方案能夠在客戶端順利落地並快速推進。 拓展應用–幫助客戶實現數字化生產 此次支架包埋鑄造項目從數據設計、後處理、包埋鑄造,到最終輸出產品,黑格科技確定了整個支架包埋鑄造流程中的關鍵參數,幫助Lab端實現數字化生產,極大提高Lab端的工作效率。 廣州KTJ客戶全程參與並充分肯定了支架包埋鑄造的實驗結果,黑格科技這一創新支架包埋鑄造方案更多以原理為導向,形成標準規範化的指導操作流程,將會更好地輸出數據,給到其他客戶借鑑使用。 文章來源:黑格科技

0 評論

發表回覆。 |

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱