|

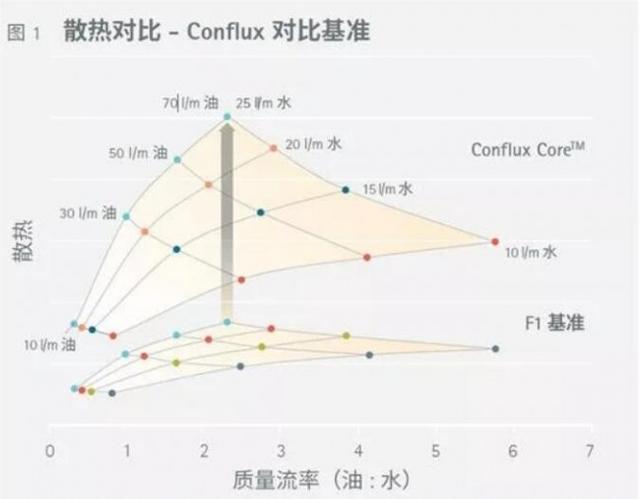

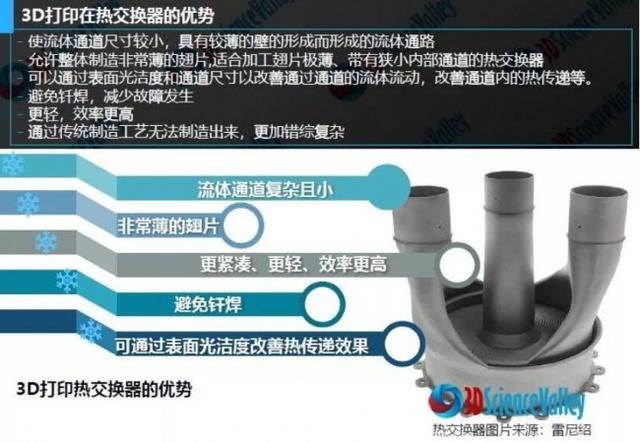

2019-09-30 3D科學谷 換熱器與散熱器對設備可以長效穩定運行起到了關鍵的作用,3D列印用於換熱器和散熱器的製造滿足了產品趨向緊湊型、高效性、模塊化、多材料的發展趨勢。特別是用於異形、結構一體化、薄壁、薄型翅片、微通道、十分複雜的形狀、點陣結構等加工,3D列印具有傳統製造技術不具備的優勢。 正如3D科學谷在《3D列印與工業製造》一書中提到的,熱交換器正在發生變革,下一代換熱器與散熱器正在來臨。 3D列印的ConfluxCore熱交換器。來源:Conflux Technology 在商業化的3D列印熱交換器應用中,來自澳大利亞的Conflux Technology高效、緊湊的熱交換器設計已獲專利,其出眾性能源於只有藉助增材製造 (AM)工藝才能實現的幾何結構。高表面密度結合優化的流體通道和3D表面特徵,使熱交換器具備熱交換效率高、重量輕、壓降低的出色特性。 安裝於發動機上的3D列印ConfluxCore熱交換器。 來源:Conflux Technology 諸多性能優勢得以在極短的研發周期內實現,這歸功於增材製造專業知識中包含的計算流體動力學建模和設計技術。在無需考慮使用模具的情況下,即可同時製造多種變體。 面臨的挑戰 作為熱力學第一定律的核心,熱傳遞是一種無處不在的挑戰。簡而言之,熱交換器是在兩種或多種流體(通常包括液液、液氣、氣氣或多種流體)之間有效傳遞熱量的設備,在空調和汽車發動機等產品中均可發現它們的身影。此類設備的一個實用價值是回收能量,此外,它還有諸多其他價值,是一項具有廣泛用途的複雜技術。熱交換器的設計和製造方法隨著現有技術的發展而不斷進步,反過來也同樣受到了這些技術的限制。 Conflux的創始人兼執行長Michael Fuller在汽車賽車行業擔任工程師已有十餘年時間。在這一行業當中,熱交換器不得不在惡劣的環境下運行。因此,更小巧且更高效的部件就變得尤為重要,但減材製造工藝已經觸及瓶頸。 解決方案 Michael Fuller洞察到了3D列印工藝快速而革命性的優勢,並最終將增材製造確定為下一代熱交換器的支撐技術。高度複雜的幾何結構配合當下最為出色的表面密度,實現了極為出色的熱交換性能。如此強勁的性能就蘊藏於十分緊湊的體積之中。這些部件可能對未來的發展產生巨大影響,例如重量更輕的賽車和飛機。當實現功能集成並可同時生產多種變體時,這些基本的發展機會就將得以擴大。Michael Fuller已利用工業3D列印技術著手將這個想法從概念推進至設計,再到原型製造,一步步地實現了產品生產。 ConfluxTechnology分析了工業增材製造業的情況,並在經過技術盡職調查後得出結論,EOS是唯一具備能夠滿足Conflux遠大目標的技術和商業能力的合作夥伴。快速概念驗證研發計劃完成後,Conflux Core設計獲得了專利。短短6個月內便構建了6 個原型並完成了最終產品研發。 研發計劃期間使用了以下幾種工具:計算流體動力學(CFD)工具通過流動可視化以及關聯後的性能預測補充了熱交換器設計疊代。非線性熱機械有限元建模(FEA)工具用於分析合位移及合應力,以確保結構完整性。EOS設備擁有一套專用的AM軟體工具,用於數據準備、工藝優化和質量保證。這些都是在Conflux Core熱交換器研發期間使用的工具,在航空航天、汽車、石油和天然氣、化學加工及微處理器冷卻等多種行業中有著廣泛應用。 3D 列印Conflux Core熱交換器的橫截面。來源:EOS 成果 熱交換器與一級方程式(Formula1)基準進行了比較。位於英國的UKAS認證實驗室YoungCalibrations提供官方認可的校準服務以及熱流體和部件測試服務,該實驗室對Conflux的產品執行了測試。 結果(見下圖)證明了Conflux憑藉其3D列印熱交換器所實現的根本性改進。增材製造工藝讓Conflux可以設計出精妙的內部幾何結構,在既定的體積上大大提高了表面積,使散熱性能提高了三倍,壓降減少了三分之二。此外,AM工藝還為熱交換器實現了緊湊的新型設計,與F1基準相比長度縮短了55mm。與此同時,其重量也減輕了22%。AM工藝提供的設計靈活性使產品可放置於車輛內部的最佳空間位置上,並且還可以實現部件合併,從而減少零件的總體數量。將多個子部件集成至單個零件中,可以免除裝配時間並減少接頭和接縫上的故障點。 Conflux與一級方程式(Formula 1)散熱對比圖。來源:EOS

以Conflux Core熱交換器為基礎,ConfluxTechnology已發展成為一家專注於應對散熱和流體挑戰的增材製造應用公司。來自不同市場的客戶和研發合作夥伴同樣也讓Conflux Technology面臨著諸多挑戰。公司的研發路線促使其智慧財產權範圍不斷擴大,而這也夯實了Conflux Technology的價值主張。 憑藉基於AM專業知識的內部設計、計算建模、與EOS的深度合作及其全球領先的平台技術的結合,公司取得了有目共睹的技術成功。 ConfluxTechnology的一個關鍵優勢在於,公司現在能夠與客戶和研發合作夥伴協同打造卓越的散熱和流體解決方案,幫助他們在企業內充分發揮出增材製造的潛力。 內容來源:EOS 3D科學谷Review 3D列印技術能夠實現複雜的點陣結構,由於點陣結構的存在從而保持了廣泛的熱交換表面,可以獲得較高的散熱表面/體積比。 根據3D科學谷的市場觀察,面向下一代的熱交換器製造,不少公司已經進行了戰略性的布局,其中2019年GE宣布與馬里蘭大學和橡樹嶺國家實驗室合作研發UPHEAT超高性能換熱器,在兩年半內完成開發計劃,實現更高效的能量轉換和更低的排放。此外,不少公司進行了通過點陣結構進行散熱的商業化努力,其中包括HiETA Technologies與Delta Motorsport合作設計和製造、用於微型燃氣渦輪系統的併流換熱器,以及本文所提及的Conflux 新一代高效熱交換器。

0 評論

發表回覆。 |

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱