|

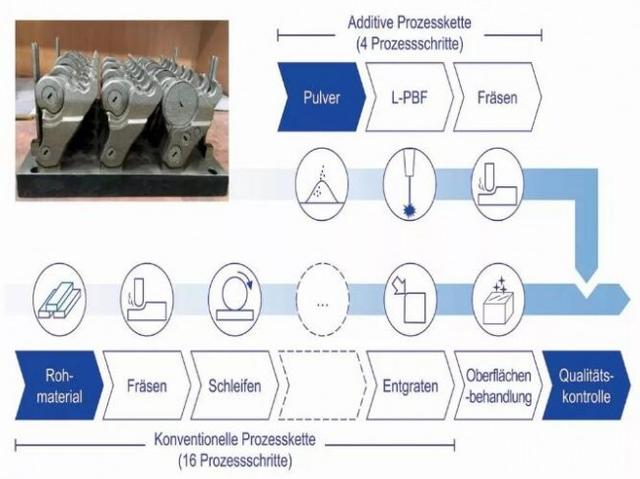

2019-09-26 來源出處:3D科學谷 增材製造在工業製造中變得越來越重要,作為為期一年的ACAM聯盟項目「工業增材製造工藝鏈」的一部分,由Fraunhofer IPT牽頭,與八家公司共同圍繞著專門的課題,開發相應的增材製造工藝鏈。 本期,3D科學谷與谷友一起來領略ACAM亞琛增材製造中心和Fraunhofer IPT正在與合作夥伴LMT藍幟合作研究的增材製造EVOline滾壓頭鉸鏈的工藝鏈。 具有增材製造的滾壓頭鉸鏈的EVOline滾壓頭。 來源:LMT Fette 藍幟菲特 16個工序減少至4個工序 根據工件的幾何和工藝特性,項目團隊選擇了代表性的滾子頭鉸鏈,並得出了增材製造的特定要求。然後,團隊根據性能,制定了設計策略和材料選擇,開發了包括從設計到加工以及所需後處理在內的整個過程鏈。 對於LMT Fette 藍幟菲特而言,該項目是從創新產品開發開始,在項目期間,LMT Fette藍幟菲特將用於螺紋滾壓的滾壓頭的滾壓頭鉸鏈確定為增材製造的工件。 滾壓頭的尺寸範圍為1.6至34 mm,所需的表面粗糙度為R z = 4微米。公差在±0.01 mm的範圍內。使用的原材料是工具鋼。通過使用3D列印技術,可以在滾動頭鉸鏈中集成具有最佳流量的可調式冷卻和沖洗噴嘴。此外,可以通過基於仿真的拓撲優化來減輕重量-同時提高斷裂強度。 藍幟菲特螺紋滾壓系統應用領域廣泛,可以應用在汽車及其零部件(高壓共軌噴射系統、減震器、活塞杆、轉向系統、傳動系統等),管接件(各類管接頭及相近零件),高性能緊固件(航空航天高強度螺栓等),石油行業(推油杆/抽油杆)等領域。 使用增材製造技術加工滾壓頭鉸鏈所面臨的挑戰是在實現產品收益的同時,建立完整的工藝鏈並控制成本。通過查看工藝鏈,增材製造技術與傳統技術之間的區別變得顯而易見。 增材製造與常規製造工藝鏈的比較。來源:Fraunhofer IPT 基於L-PBF工藝(雷射粉末床熔化)的增材製造工藝取代了傳統製造工藝,滾壓頭鉸鏈的加工從16個步驟減少到4個步驟,這將總體的加工時間減少了 80%以上。為了提供夾緊所需要的精度,3D列印的滾壓頭鉸鏈後期經過了銑削的精加工處理。由於與產品開發同時開發了完整的工藝鏈,因此生產成本保持穩定。 該項目的結果說明了增材製造技術的潛力,特別是在功能集成方面,拓撲優化零件的生產顯示了增材製造的優勢:複雜的內部結構也可以通過增材製造技術實現。 3D科學谷Review 根據3D科學谷的市場觀察,項目中的德國亞琛增材製造中心(ACAM)是於2015年9月建立的,由Fraunhofer非常規製造工藝和技術集成研究所IPT和Fraunhofer雷射技術ILT成立,ACAM旨在聯合Fraunhofer旗下研究所以及亞琛高校資源幫助製造企業有效地利用增材製造方法,並為其生產過程帶來利潤。 3D科學谷Kitty Wang(左), ACAM-亞琛增材製造中心總裁Kristian Arntz博士(右)

0 評論

發表回覆。 |

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱