|

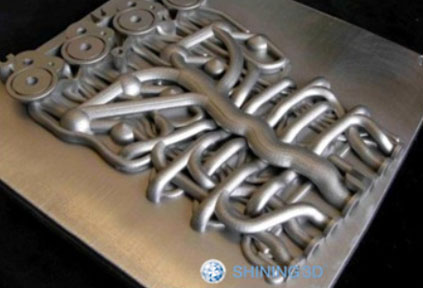

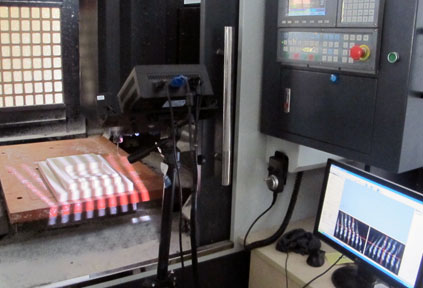

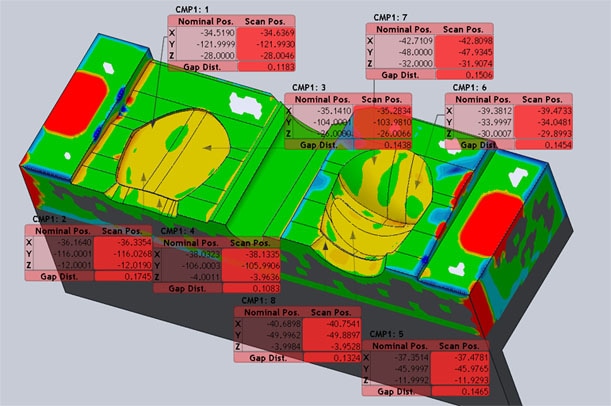

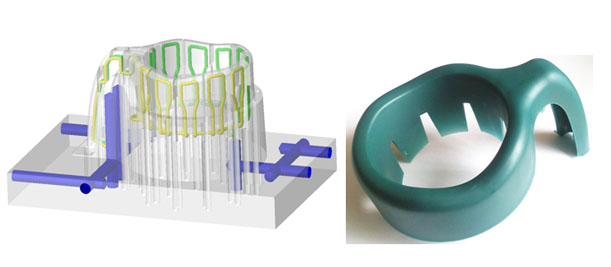

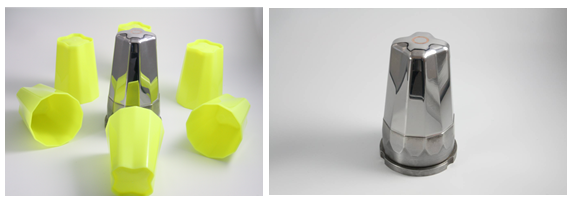

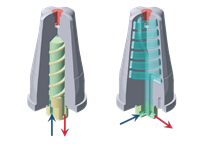

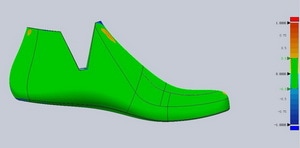

綜述 模具,工業生產上用以注塑,吹塑,擠出,壓鑄或鍛壓成型,冶煉,沖壓等方法得到所需產品的各種模子和工具,素有“工業之母”的稱號。大到飛機,汽車,小到茶杯,釘子,幾乎所有的工業產品都必須依靠模具成型。 模具本身又是由不同的零件構成的模具設計與製造工藝很大程度上決定著模具的品質,進而影響到模具生產的最終產品的品質模具設計製作的要求就是:尺寸精確,表面光潔;結構合理,生產效率高,易於自動化;製造容易,壽命高,成本低;設計符合工藝需要,經濟合理對於塑料模和壓鑄模,還需要考慮合理的澆注系統,熔融塑料或金屬流動狀態,進入型腔的位置與方向,即做好流道系統設計。 模具的製造與開發,包括了諸如製造,驗證,試模以及修模等過程,像三維掃描這樣一種方便,快速,精確的測量系統是必需的,而3D列印在模具設計製造領域的應用不言而喻。不僅體現在產品手板打樣方面,還體現在金屬模具的直接3D列印上。 3D列印機打印出來的模型在某種程度上能夠完全替代傳統的手板,而直接金屬3D列印一套模具及其內部的熱流道系統則更加神奇而高效.SLM金屬3D列印技術在改善模具冷卻效率,縮短成型週期以及提高塑料製品品質方面,具有顯著的優勢,更因其層層堆疊式的激光燒結技術可生產兼具外型及內部複雜結構的模具,使得開模不僅快速,而且對模具加工產生了革命性的變革,是模具加工走向一體化,品質更提升。 方案重點: 3D掃描或3D光學測量技術在模具設計製造中的應用主要在以下幾個方面: (1)高效率輔助模具的逆向設計:在實物掃描數據的基礎上進行逆向設計,效率要明顯快於正向從2D到3D的設計過程,而且可以根據實物產品的三維數據進行設計,使模具設計更加高效,精確。 (2)模具製造過程中的檢測:模具的成本還是比較大的,在大型模具是製造過程中,如果報廢,會帶來很大的浪費我們可以通過先製作木模,泡沫模或三維打印進行試模,掃描後通過數字化檢測的方式來優化修改模具設計,還可以在模具加工過程中,不斷進行在機的3D掃描檢測,來確定模具的加工餘量,確保模具製造的成功率。 (3)質量檢測:首件檢測和產品檢測,進行模具質量的評估。 (4)模具修復:模具大批量生產的時候會有磨損,致使誤差會越來越大,使用3D掃描進行定期或不定期的測量檢測,可以進行精度對比,得到偏差,提高模具修復效率,增加模具效益,減少模具生產誤差。 3D列印技術在模具設計製造中的應用主要在以下幾個方面: (1)打破模具為工業之母的桎梏,通過3D列印可以實現無模化製造,尤其在新產品研發,個性化定制,小批量產品生產,複雜異形結構產品,無拼接一體化成型製造方面,3D列印已經可以代替傳統模具製造的方式,深刻改變模具產業。 (2)直接3D列印出可以用於生產的模具或模具部件,如注塑模具,拉伸模具,壓鑄模具等,還可以用於模具的修復。 方案價值: 先臨三維綜合解決方案給企業帶來的效益: 白光3D掃描儀配合專業比對軟件的模具檢測方案: - 可以在型腔型芯加工過程中,以及加工完成後,不用重裝夾,就能精確快速地檢測模具的加工質量和精度。 - 檢測無需裝卸,避免裝夾誤差; - 檢測快速,即時可見 - 檢測形狀不受限制,可滿足多種檢測需求; - 測量的有效點較多,可整體反映誤差分佈。 3D列印技術用於模具的直接製造,模具鑲嵌件製造和模具修復其優勢在於: - 不受形狀和結構的限制,可以最大化地實現模具流道系統的合理化設計和佈局,流道表面光潔順滑,從而使注塑出來的產品質量更高,成型時間更短,生產廢料更少。 - 模具外殼和流道系統一體成型,沒有接縫,堅固耐用。 - 相比傳統的模具製造技術,使用SLM金屬粉末燒結成型技術製造模具的時間可以大幅縮短70%以上,在如今這個時間就是金錢的時代,對於生產商或製造商來說,快速製造技術給他們帶來了明顯的效益提升。 - 用途燒結成型的金屬材料品種多樣,性能優異,可以滿足不同生產領域的模具品質需求,如注塑模具,壓鑄模具,拉伸模具,無需滲銅工藝。 - 嵌入式模具具有加工累積公差少,剛性高,分解和組合時的精度再現性良好,調整工程少等優點,已成為精密沖壓模具之主流。 - 延長模具使用壽命,縮短生產線停工時間,減少經濟損失。 - 模具修復相比重新製作一個新的模具,時間成本可以大幅縮減,相應地,生產線停工的時間就能減少,從而可以為企業創造更大的價值。 客戶案例: EOS金屬粉末燒結3D打印機在模具領域的應用: 【開篇】模具乃工業之母,大到飛機,汽車,小到茶杯,釘子,幾乎所有的工業產品都必須依靠模具成型。因此,模具的品質在很大程度上決定著產品的質量,效益和新產品開發能力。比如注塑模具和壓鑄模具,不僅要保證尺寸精確,表面光潔,結構合理,而且需要考慮合理的澆注系統,熔融塑料或金屬流動狀態,進入型腔的位置與方向,即做好流道系統設計,最好還能做到經濟合理,壽命高,成本低,可見模具製造要求之高。 傳統的模具製造技術發展到今天,已經遇到了瓶頸,在面對一些複雜曲面或結構複雜的工件時,總是有些捉襟見肘,費時費力,許多有識之士開始尋求新的模具製造技術,以取代或者補充傳統模具製造工藝。 EOS是全球領先的快速製造設備開發與生產者,總部位於德國,成立於1989年,全球設備銷量已超過1000台,知名客戶如空客,波音,奧迪,捷豹,豐田,寶馬,大眾,福特,西門子,聯合利華等,遍布航空航天,汽車製造,模具設計與製造,醫療(如義齒,人工關節,助聽器,假肢,骨骼模型等),建築,文化創意等領域。 EOS公司的設備都採用SLS(精選激光燒結)粉末燒結成型技術,採用紅外激光器對粉末材料(尼龍,尼龍玻纖,尼龍碳纖維,尼龍鋁粉,PS材料以及各種金屬材料包括:模具鋼,鈦合金,鋁合金以及鈷鉻鉬合金,鐵鎳合金等)直接燒結成型。其中,EOS的中號系列金屬粉末燒結成型設備,可以直接生產最終產品,成型產品具有鍛件性能,在模具製造領域的應用已經非常廣泛而深入,主要用於模具的直接製造,模具鑲嵌件製造和模具修復其優勢在於: Ø不受形狀和結構的限制,可以最大化地實現模具流道系統的合理化設計和佈局,流道表面光潔順滑,從而使注塑出來的產品質量更高,成型時間更短,生產廢料更少。 Ø模具外殼和流道系統一體成型,沒有接縫,堅固耐用。 Ø相比傳統的模具製造技術,使用SLS金屬粉末燒結成型技術製造模具的時間可以大幅縮短70%以上,在如今這個時間就是金錢的時代,對於生產商或製造商來說,快速製造技術給他們帶來了明顯的效益提升。 Ø用來燒結成型的金屬材料品種多樣,性能優異,可以滿足不同生產領域的模具品質需求,如注塑模具,壓鑄模具,拉伸模具,無需滲銅工藝。 案例:高品質塑料杯 - 優化冷卻系統,提高生產效益 優勢總結: Ø適形冷卻水通道,相比傳統模具設計,更加合理高效,不僅能延長模具使用壽命,而且製造每個產品的時間更短,如圖所示,左邊是傳統的直線式模具冷卻通道,右邊是利用SLS技術製造的環繞型冷卻通道)。 Ø模具製造時間短,35小時就製造完成。 Ø模具表面光潔度高,硬度達52-54 HRC。 類似案例: 鞋楦的快速三維測量,逆向設計與尺寸偏差分析 A. 先臨三維的解決方案: 使用設備:OpticScan雙目系列3D掃描儀+逆向設計軟件(如Shiningform XOR)+3D檢測軟件(如Shiningform XOV) B. 操作流程: 使用OpticScan雙目系列3D掃描儀獲取鞋楦實物的3D測量數據,配套軟件3DScan處理得到STL格式的3D模型。 將3D模型導入逆向建模軟件(如Shiningform XOR)進行曲面造型,得到優質的曲面模型。 利用逆向設計軟件對優質曲面模型進行數模尺寸的偏差分析,然後根據分析結果進行設計調整。 利用逆向建模軟件最後輸出到的CAD數據,即可用於CNC機床加工,快速成型,外觀質量檢測等應用。 溫州德士馬鞋模有限公司縮短外貿單的交貨期

A面臨的問題: 作為公司董事長以及瑞安市鞋機商會會長的馬越先生,真切感受到國外客戶對鞋模的高品質要求,尤其是尺寸精度方面,由於翻砂工藝的影響,毛胚模具與設計模型產生了一定的偏差不能夠直接用於加工,否則模具的報廢率極高。 同時客戶對交貨日期的嚴格要求,也是困擾馬先生的一大問題,因此馬先生希望能夠找到一個行之有效的3D測量手段,以在交貨日期內完成高質量的產品。 B.先臨三維的解決方案: 先臨三維為德士馬提供了一套3D掃描以及後期數據處理的解決方案,方案涉及的設備為:OpticScan-D雙目系列3D掃描儀。 快速的掃描特性和高質量的數據獲取,將毛胚鞋模進行3D掃描,測量獲得的分模線,進而進行加工面的設計,時間控制在一小時之內,較之以往數天的開發時間,不僅鞋模的尺寸精度得到了保證,減少了模具報廢率,而且大大縮短了開發時間,為外貿單的交貨期提供了時間保證。

1 評論

|

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱