|

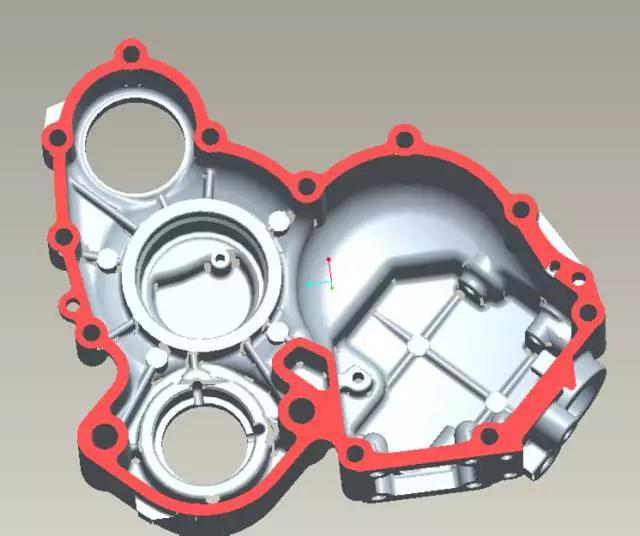

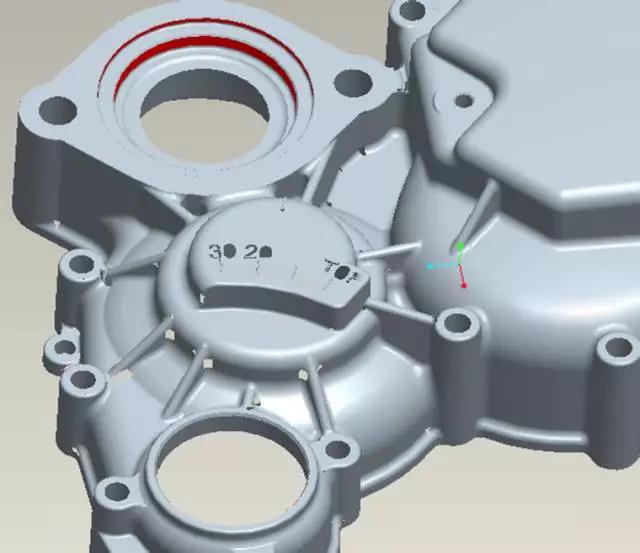

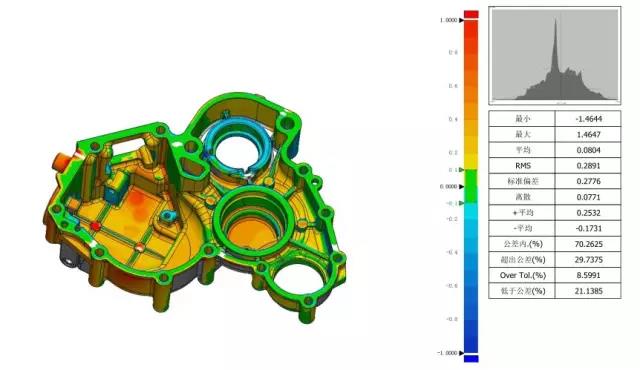

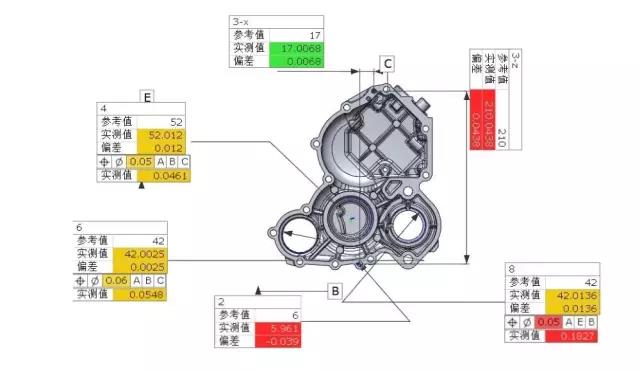

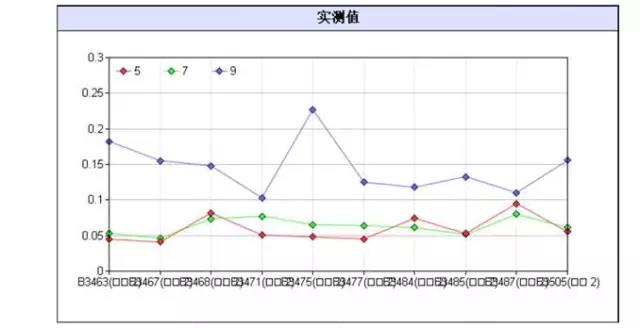

在工業4.0的背景下,製造業開始嘗試通過工業自動化來提高生產效率,增強產品競爭力。近日,一家工業鑄造企業就首次嘗試使用自動化三維掃描來實現零部件的批量化3D檢測。 面對12萬件大單,傳統檢測方式不能滿足精度和時間要求 近日接洽了來自美國一家大型工業機械設備生產廠家的訂單,要求加工一款車型發動機冷卻蓋,一共有12萬件。 以往的公司都是使用三座標測量儀對零件進行人工抽檢。但這次美國的客戶要求更高,在收貨時要對每個零部件都進行精度檢驗。這意味著如果按照目前的手工測量方式,不僅效率不高,且無法幫助金先生公司找到加工缺陷進行流程改進。 公司極需一種高品質和高效率的檢測手段,能做到一年檢測12萬件。公司就想到了嘗試工業自動化檢測的方式。 嘗試工件自動化3D檢測經過在網路上尋找國內能提供自動化三維檢測解決方案的公司後,金先生在為數不多的幾家公司中,選擇了在3D檢測領域有著成熟經驗的SHINING 3D,嘗試使用RobotScan機器人全自動3D檢測系統實現首批零部件的批量化、自動化3D檢測。 第一步:瞭解檢測需1、檢測部位: 平面度、各孔孔徑、兩孔距離、位置度、四處側面距離等。 2、精度要求: 需達到0.025毫米,並且需要達到極高的同一重複性。 檢測要求1:平面度 檢測要求2:兩孔孔徑、兩孔位置度 檢測要求3:孔徑、兩孔距離 檢測要求3:孔徑、位置度 第二步:檢測流程規劃 工程師在進行批量檢測前,先對檢測流程進行設計。工程師先將工件固定在掃描轉檯上,貼上標誌點。然後,在軟體中設置機械臂的運動路徑、掃描角度和其他的掃描參數。不同工件的首次檢測需要進行一次檢測流程規劃,規劃完成後即可進行全自動的批量化檢測工作了。 第三步:3D掃描,工件掃描僅耗時約1分45秒待一切設置完畢後,便對首個零件進行掃描。在掃描了多個零部件後統計發現,每一個零部件平均掃描耗時約1分45秒,而傳統的檢測方法每個部件需耗時近20分鐘。 第四步:自動生成檢測報告 每個零件檢測完畢後,全自動3D檢測系統RobotScan E0505即會自動生成一個該零件的檢測報告。客戶要求的檢測部位誤差情況在報告上一目了然。 第五步:生成整批零件誤差變化趨勢報告 當所有零件檢測完畢後,可以在軟體中選擇生成一個檢測零件的誤差變化趨勢報告。通過這個趨勢報告的分析,客戶可以瞭解該批檢測零件的主要誤差集中在哪個部分,從而對生產工藝流程的優化提出有力的參考。 優勢總結 1、檢測效率高:從傳統的20分鐘降低到2分以內

使用SHINING的RobotScan機器人全自動3D檢測系統進行掃描後,單個零部件的檢測時間由原來的20分鐘變為1分45秒,使得一年檢測12萬件成為可能。 2、掃描精度達到要求 掃描精度符合客戶要求的0.025毫米。 3、掃描過程自動化無需人力投入 在掃描過程中,無需人工進行干預測量以及製作誤差分析報告,實現檢測環節的自動化,為企業節約人力。另外還可有效避免人為因素造成的差錯。 4、可改進加工工藝 通過對批量檢測誤差資料包告的分析,可以瞭解到加工工藝中的不足之處,以便及時地對生產流程進行更改和優化,提升產品的合格率。 隨著自動化3D檢測在大型工業製造企業的不斷普及和應用,未來自動化三維檢測系統將助力“自動化三維檢測流水線”及“自動化三維檢測車間”的建設。通過機器人三維檢測系統與流水線的無縫銜接,真正實現無人化的大規模高效智慧檢測。

0 評論

發表回覆。 |

經驗分享本討論區為品測科技QTS針對3D掃描3DScan與逆向工程RP使用上的經驗與訊息分享使用,如您有任何意見也請您留下您寶貴的訊息,我們將竭誠盡快為您回覆,謝謝。 封存檔

四月 2024

工業設計

全部

|

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱