|

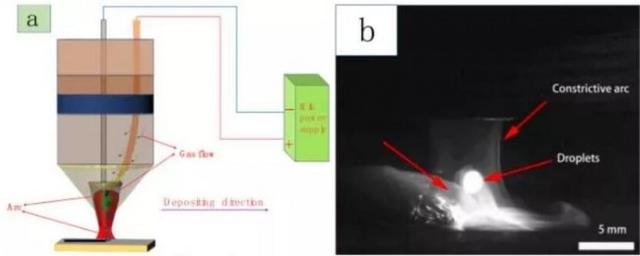

2019-08-18 文章出處:3D科學谷在3D列印過程中,隨著熱量累積的增加,WAAM-電弧金屬增材製造的幾何精度和成形質量下降。過多的熱量輸入也會引起殘餘應力和變形,從而形成較差的機械性能。為了解決WAAM面臨的挑戰,山東大學團隊開發了一種名為強制拘束型電弧金屬增材製造(CC-WAAM)的新技術。 減少過多熱量避免變形 WAAM(熔絲電弧增材製造)技術是由英國屢獲殊榮的克蘭菲爾德大學開創的金屬3D列印技術。WAAM在生產大型零件時具有無與倫比的效率和成本優勢,常用於航空航天和航海工業。它已廣泛應用于飛機後架,壓力容器,飛機機身結構件,空心螺旋槳葉片,起重機吊鉤和船舶零件的生產。 為了解決WAAM工藝過多的熱量輸入引起的殘餘應力和變形,山東大學所開發的強制拘束型電弧增材製造技術-CC-WAAM,包括殼體、銅蓋、熔化極電極和非熔化極電極。 a.CC-WAAM示意圖; b.CC-WAAM中噴射的弧和液滴的圖像。來源:山東大學 熔化極電極和非熔化極電極下方設置有陶瓷噴嘴,且熔化極電極的焊絲延長線和非熔化極電極底部均位於噴嘴內;採用這種結構的裝置,通過焊絲與鎢極之間起弧,電源接在焊絲與鎢極之間,然後通過不同形狀的陶瓷噴嘴的機械壓縮及熱壓縮對產生的MIG電弧進行拘束,使發散的電弧拘束形成豎直向下噴射的類等離子體,與現有技術相比可有效避免增材製造過程中逐層堆積產生的過大熱輸入及熱積累帶來的不良後果。 該工藝可以更好地控制金屬的形成狀態,生成具有均勻微觀結構分布的層。根據3D科學谷的市場觀察,山東大學還研究了該技術的最佳工藝參數和下焊現象。 工藝過程: 焊絲延長線與鎢極的交點必須是在陶瓷噴嘴內部,焊絲與鎢極之間接觸起弧,電弧在一定形狀的陶瓷噴嘴的機械壓縮或是熱壓縮的拘束作用下,由原本的發散狀電弧變為拘束至豎直向下的電弧,並通過噴嘴噴射到基板上,而焊絲在電弧中熔融變為液態熔滴,液態熔滴在整個熔滴過渡階段均處於拘束電弧的保護下,在這一過程中可以對液態熔滴進行持續的加熱及保溫,同時對於基板也有很好的加熱作用,從而保證了增材製造層間可以形成有效地冶金結合;同時,噴射的拘束電弧可以補充液態熔池所需的熱量,從而使增材製造層的成形更好;豎直向下挺度大的拘束電弧可以使熔滴過渡更加穩定,減小飛濺;除此以外,可以通過使用可改變形狀及方向的陶瓷噴嘴來控制拘束效果,從而更加穩定地控制熱輸入。 工藝控制: 從焊炬到基板的距離為熔融液滴轉移提供了足夠的冷卻空間,因此,熱輸入顯著降低。通過該方法生產的層顯示出均勻和精細的微結構。通過調節焊炬的行進速度,也可以有效地控制每層的幾何尺寸。 還可以通過改變陶瓷噴嘴的形狀,比如陶瓷噴嘴下端的錐度可以控制在0—1.3,從而改變電弧的拘束度,以此來滿足不同要求列印層的需求。 總體來說,山東大學創造了新型的基於熔焊的增材製造裝置和方法,通過陶瓷噴嘴以及保護氣對電弧以及液態熔滴的機械壓縮和熱壓縮的作用,從而能夠使電弧在熔滴過渡階段都能有效的保護和保溫熔滴,並同時能夠加熱基板,使熔滴與基板產生可靠地結合;由於電弧不直接與基板接觸,所以降低了熱輸入,同時拘束電弧又保證了列印層間的可靠結合;還可以通過改變堆積速度,來控制增材製造零件的成形精度。 力的分析。來源:山東大學

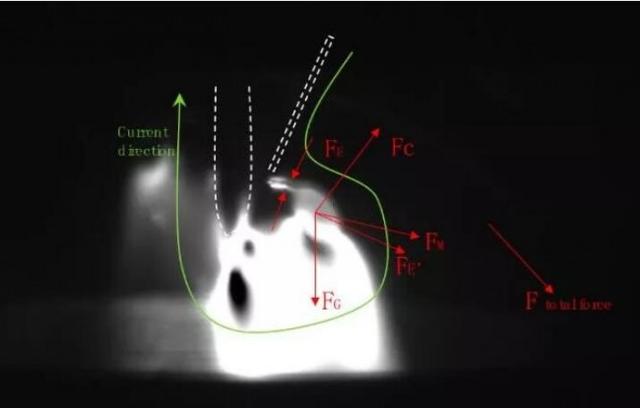

該團隊的一個挑戰是開發系統控制參數,以確保電弧和液滴傳輸的穩定性。電弧的穩定性促進了液滴的平衡轉移。同時,液滴的穩定轉移使電弧保持穩定。研究人員利用高速攝影技術,研究了不同條件下的焊接現象。 結果表明,電弧行為和液滴轉移隨電參數而變化。在低電平電參數(80 A / 14.9 V – 200 A / 18.3 V)下,電弧和液滴非常不穩定。相比之下,高水平電氣參數(200 A / 18.3 V – 300 A / 18.3 V)可實現0.8 mm的小液滴和300 Hz的高傳輸頻率。弧形和液滴轉移變得非常穩定,證明了更高級別的電氣參數更適合CC-WAAM。 團隊得出的結論是,CC-WAAM工藝最合適的參數是300 A / 18.3 V,氣流量為5 L / min。利用這些最佳參數,實現了短而穩定的電弧和高頻液滴傳遞。 根據3D科學谷的了解,山東大學的強制拘束型電弧增材製造技術適用於增材製造航空、航天、核電等重大工程領域中各類形狀較複雜、精密元件,可列印材料包括鈦合金、不鏽鋼、銅合金等。 更多3D列印行業發展態勢,敬請參加TCT深圳展(2019年10月15-17)期間的論壇,詳細傾聽3D列印領域的分析專家Chris Connery (CONTEXT公司全球副總裁),Filip Geerts(歐洲工具機工業及相關製造技術協會總幹事), 王曉燕 (3D科學谷創始人)共同為您帶來的全方位的剖析與灼見。

0 評論

發表回覆。 |

|

品測科技股份有限公司 QTS Corporation

新竹縣竹北市嘉興路338巷8號1樓 No.8, Ln.338, Jiaxing Rd., Zhubei City , Hsinchu County 30264 ,Taiwan |

Copyright © 2023 品測科技股份有限公司 QTS Corporation All rights reserved.

|

RSS 訂閱

RSS 訂閱